HDI基板プロセスは、従来の二重パネルをコアプレートとし、絶えず積層積層することによって形成されている。絶えず積層されたプロセスによるこの回路基板は、積層多層板(Build-up Multilayer、BUM)とも呼ばれる。従来の回路基板に対して、HDI基板は「軽い、薄い、短い、小さい」などの利点がある。

HDI 基板の層間電気相互接続は導電性のスルーホール、埋め込み穴とブラインド穴の接続によって実現され、その構造上は普通の多層回路基板のプロセスとは異なり、HDI基板回路基板のプロセスでは微細埋め込みブラインド穴とレーザー直接穴を大量に採用しているが、標準PCBプロセスでは通常機械穴を採用しているため、層数とアスペクト比は従来の標準PCBより低下することが多い。通常のPCBに比べて、HDI基板の最も顕著な特徴は回路密度が高く、体積が小さく、重量が軽いことである。

iPCBは高精密HDI回路基板の模範及び量産の製造を提供し、HDI基板の模範高速ミリングをサポートする。以下はiPCBのプロセス能力表です。ご連絡ください。

HDI基板定義

1、HDI穴:レーザードリルで作られた導通穴を指し、H穴またはブラインド穴または雷射出穴とも呼ばれる。

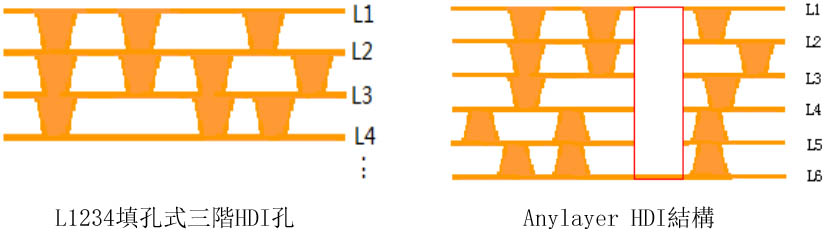

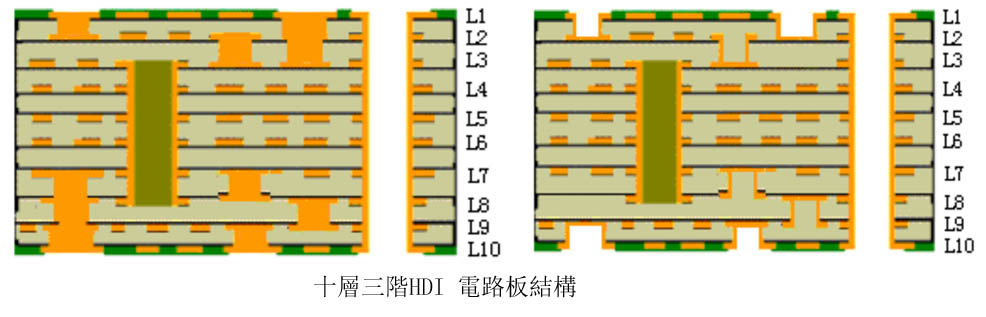

2、三次HDI基板:少なくともL 1/2/3/4またはL 1/4三次HDI孔を含むPCB(プレート上には同時に1/2次HDI孔があるかもしれないし、1/2次HDI孔がないかもしれない)を指し、通常このプレート構造は:3+X+3と表現され、多次プレートはこのように類推される。

3、多段板HDI基板:三次または三次以上のHDI基板を指し、通常、この板構造は:n+X+n、(n≧3)と表現される。

4、Anylayer任意の相互接続HDI回路基板:隣接する各層に1段のHDIホールしか含まれていないPCB基板を指す。一般的に、このプレート構造は、2枚のパネルから始まり、この重畳に基づいてプラテン及びラジウム射出孔を掘削するn+2+nと表現される。

5、三次及びAnylayer HDI基板構造における各種HDI層別定義は以下の通りである:

HDI基板の構造

三次盲孔設計の製造工程L 04/05、L 06/07

オープン→IDF(前処理→フィルム貼付→露光→DES)→IAOI

階段式三段盲穴設計の製造工程L 03/08

L 04/05、L 06/07ブラウン化→L 03/08排板/積層→CFMドリルターゲット/プレス後処理→減銅→二次ブラウン化→LDDレーザードリル→機械ドリル→研磨板→脱ゴム→沈殿銅フラッシュめっき→全板めっき→L 03/08 IDF(前処理→ラミネート→露光→DES)→L 03/08 OAII

穴埋め式三次盲穴設計の製造プロセス(L 03/08)

L 04/05、L 06/07ブラウン化→L 03/08排板/積層→CFMドリルターゲット/プレス後処理→減銅(1)→二次ブラウン化→LDDレーザードリル→研磨板→脱膠→沈銅フラッシュめっき→水平穴埋めめっき→X-RAYドリルターゲット穴→減銅(2)→機械ドリル→研磨板→脱膠→沈銅フラッシュめっき→全板めっき→L 03/08 IDF(前処理→貼付膜→露光→DES)→L 03/08 OAII

階段式三段盲穴設計の製造工程L 02/09

L 02/09パーム化→L 02/09排板/ラミネート→CFMドリルターゲット/プラテン後処理→二次パーム化→LDDレーザードリル→研磨板→ゴム除去→沈殿銅フラッシュめっき→全板めっき→L 02/09 IDF(前処理→ラミネート→露光→DES)→L 02/09内層AOI

階段式三段盲穴設計の製造工程L 01/10

L 01/10パーム化→L 01/10排板/積層→CFMドリルターゲット/プレス後処理→銅削減→二次パーム化→LDDレーザー穴あけ→機械穴あけ→研磨板→ゴム除去→銅沈殿フラッシュめっき→全板めっき→L 01/10 ODF(前処理→ラミネート→露光→DES)→L 01/10 OAII

穴埋め式三次盲穴設計の製造工程L 02/09

L 02/09ブラウン化→L 02/09排板/ラミネート→CFMドリルターゲット/プラテン後処理→二次ブラウン化→LDDレーザードリル→研磨板→脱ゴム→沈殿銅フラッシュめっき→水平穴埋めめっき→L 02/09 IDF(前処理→ラミネート→露光→DES)→L 02/09内層AOI

穴埋め式三次盲穴設計の製造プロセス(L 01/10)

L 01/10ブラウン化→L 01/10排板/積層→CFMドリルターゲット/プレス後処理→銅削減(1)→二次ブラウン化→LDDレーザードリル→研磨板→ゴム除去→銅沈殿フラッシュめっき→水平穴埋めめっき→X-RAYドリルターゲット穴→銅削減(2)→機械ドリル→研磨板→ゴム除去→銅沈殿フラッシュめっき→全板めっき→L 01/10 ODF(前処理→フィルム貼付→露光→DES)→L 01/10 OASI

Anylayer HDI基板の製造プロセス(10層Anylayerを例に)

{L 5/6開材--L 5/6機械穴あけ(穴あけ)→銅鑼板修縁(ラウンド)→L 5/6 IDF(濡れ膜を用いたCFM開窓)または二次ブラウン化→L 5/6レーザー穴あけ--L 5/6脱ゴム→L 5/6沈殿銅フラッシュめっき→L 5/6水平穴埋めめっき→L 5/6 IDF(前処理-貼付膜-露光-DES)--L 5/6 AOI}→{L 4/7ブラウン化→排板プラテン→CFM穴あけ→プラテン後処理→二次ブラウン化→レーザー穴あけ(LDD)→研磨板--脱膠→沈銅フラッシュめっき→水平穴埋め→IDF(前処理-ラミネート-露光-DES)→IAOI}→{L 3/8ブラウン化→排板プラテン→CFMドリルターゲット穴--プラテン後処理→二次ブラウン化→レーザー穴あけ(LDD)→研磨板--脱膠→沈銅フラッシュめっき→水平穴埋め→IDF(前処理-ラミネート-露光-DES)→IAOI}--{L 2/9ブラウン化→排板押え板→CFMドリルターゲット穴--押え板後処理→二次ブラウン化→レーザードリル穴(LDD)→研磨板--脱ゴム→沈殿銅フラッシュめっき→水平穴埋め→IDF(前処理-ラミネート-露光-DES)→IAOI}→L 1/10ブラウン化→排板押え板→CFMドリルターゲット穴→押え板後処理→減銅--二次ブラウン化→通盲孔折開めっき(レーザードリル穴(LDD)→研磨板→脱膠→沈銅フラッシュめっき→水平穴埋めめっき→XRAY穴あけ→減銅(2)→機械穴あけ→研磨板--脱膠→沈銅フラッシュめっき→全板めっき)/通盲孔合めっき(レーザー穴あけ(LDD)→機械穴あけ→研磨板→脱膠→沈銅フラッシュめっき→垂直穴埋めめっき→水平穴埋めめっき)→機械穴あけ→ODF(前処理-貼付膜-露光-DES)→OADI}

後工程は典型的な生産プロセスを歩み、外層板の表面コーティングと検査生産プロセス

緑油→文字元→沈ニッケル金→インピーダンス試験→フライス外形→ETEST→最終検査→FQA抜取検査→包装

現段階では、iPCBのHDI基板プロセス能力科学技術は最高層数が38層、盲孔の次数が1次から7次またはanylayerの任意の相互接続HDI、最小孔径が0.05 mmを突破している。