電子製品におけるPCBAボード製造技術は、従来のスルーホール挿入技術に代わって表面貼付技術SMT(Surface Mounting Technology)を使用し、電子機器の発展を支配し、電子組み立て技術の革命的な変革として認識されている。SMTは製品の信頼性と効能を高め、コストを下げることを目標としており、消費系電子製品であれ、軍事先端電子製品の分野であれ、電子製品に重大な変革をもたらすだろう。

表面貼付技術は、表面貼付技術SMTとも呼ばれる。SMTは、プリント基板に挿着穴をあけることなく、表面実装部品をプリント基板の所定位置に直接貼り付け、部品とプリント基板との間を半田で機械的及び電力的に接続する電子実装技術である。

SMTデバイスを必要とする電子製品は、一般にプリント基板と表面実装部品から構成されている。表面実装部品は、表面実装部品と表面実装部品の2種類を含む。ここで、表面実装素子とは、抵抗、容量、インダクタンスなどの各種シート状受動素子を指す。一方、表面実装デバイスはパッケージを採用した電子デバイスであり、一般的には小外形パッケージSOP(Small Outline Package)、ボールグリッドアレイパッケージBGA(Ball Grid Array)などの各種アクティブデバイスを指す。一部の部品はSMT、例えば一部の配線器、変圧器、大容量などには使用できません。

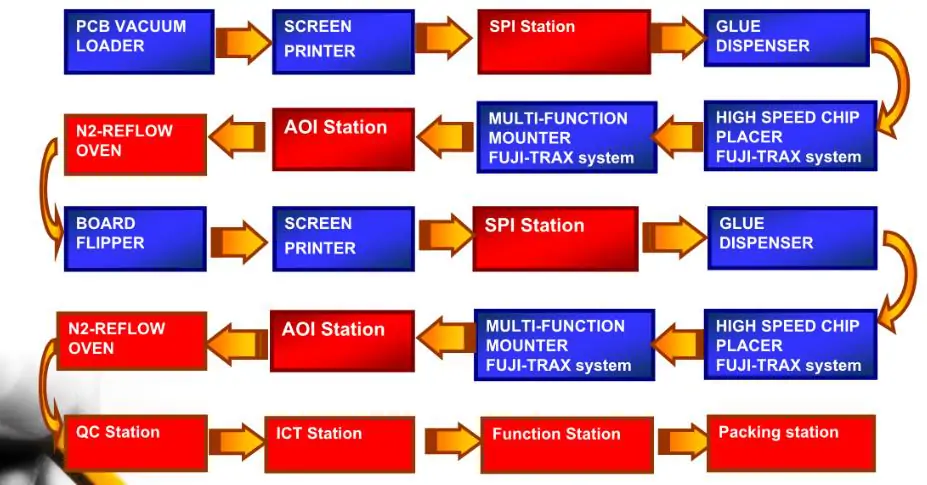

SMTプロセス

基板SMTプロセスとSMTプロセス

1、SMT技術にはコアと補助の二大技術が含まれる。

その中のコアプロセスは印刷、パッチ、リフロー溶接の3つの部分から構成されており、どのタイプの製品の生産もこの3つの工程を経なければならず、各部分は不可欠である。

補助プロセスは主に「ディスペンサー」プロセスと光学補助自動検査プロセスなどから構成され、必要ではなく、製品の特性とユーザーのニーズに基づいて決定される。

2、印刷技術の目的は半田ペーストを手本と印刷設備の共同作用を通じて、正確に印刷回路基板に印刷することである。

印刷プロセスに関わるプロセス要素には、主にはんだペースト、手本、印刷システムがある。

半田ペーストは、デバイスとプリント配線基板を接続して導通し、その電力と機械的接続を実現する重要な資料である。溶接ペーストは主に合金とフラックスからなる。溶接中、それらはそれぞれ効果を発揮して溶接作業を完了する。

お手本は半田ペーストをプリント基板に正確に印刷するために用いられ、お手本の作り方と穴開け設計は印刷品質に大きな影響を与える。

印刷システムは主に印刷装置と印刷パラメータを指す。印刷装置の品質は印刷精度に大きな影響を与え、印刷装置の繰り返し印刷精度と印刷パラメータ設定の合理的なマッチングは、正確な印刷の重要な保証である。

3、パッチプロセスの目的は、すべての部品が正確に、迅速にプリント基板にパッチされることを確保することである。パッチプロセスは主にパッチマシンとそのパッチ能力に関する。

パッチマシンのパッチ能力は正確なパッチの重要な保証である。

パッチマシンの重要な技術としては、運動、実行、および材料供給機構の高速化が挙げられる。マイクロ化技術。高速機械の視覚認識及び照明技術。高速、高精度のスマート制御テクノロジー。リアルタイムマルチタスクテクノロジーを並行処理する。設備開放式フレキシブルモジュール化科学技術及びシステム統合科学技術。

4、リフロー溶接プロセスは、予めプリント基板のパッドに割り当てられた半田ペーストを溶融することにより、SMT部品の半田付け面またはピンとプリント基板の半田パッドとの間の機械的および電力的接続を実現する半田付けである。

リフロー溶接は優れた溶接効果を保証することができる。リフロー溶接プロセスの主なプロセス要素はリフロー溶接炉及びその溶接能力であり、その溶接能力は主にリフロー溶接炉の加熱システム、冷却システム、フラックス管理システム及び不活性ガス保護システムに体現されている。

5、補助技術は貼付の円滑な進行を支援し、積極的に検査と事後検査を予防するために用いられる。補助プロセスは主に「点貼り」プロセスと光学補助自動検出プロセスから構成される。

「ディスペンサー」プロセスは、部品が複数回のリフロー溶接によって脱落しないように、専用接着剤を必要な部品の下または周辺に「点貼り」することによって、部品を適切に保護する。貼付中に要素が受ける応力衝撃を低減する。保護要素は複雑な使用環境で損傷を受けない。

「ディスペンサー」プロセスのプロセス要素には、主に「ディスペンサー」設備、専用接着剤と「ディスペンサー」パラメータの設定が含まれている。設備、接着剤を合理的に選択し、パラメータの設定を設計してこそ、技術効果を確保することができる。

光学補助自動検出プロセスは主に2つある。

1、専門光学設備を用いて印刷後の半田ペーストの厚さ均一性と印刷精度を測定し、貼付後に貼付精度を測定し、リフロー溶接前に欠陥のある回路基板を検出し、タイムリーに警報する。

2、リフロー溶接後に専門の光学設備を用いて溶接点を検出し、溶接点欠陥のある回路基板を検出し、警報する。専門的な光学計測装置は主に可視光検出装置とX線検出装置がある。

Smt

片面SMT組立

原料検出->シルク印刷ペースト(ドットパッチペースト)->パッチ->乾燥(硬化)->リフロー溶接->洗浄->検出->再修理

両面SMT組立

A:原料検出->PCBのA面シルクプリントペースト(ドットパッチペースト)->パッチ->乾燥(硬化)->A面リフロー溶接->洗浄->フリップ->PCBのB面シルクプリントペースト(ドットパッチペースト)->パッチ->乾燥->リフロー溶接(好ましくはB面->洗浄->検出->リフロー)

このプロセスはPCB両面にPLCCなどの大きなSMDを貼り付ける場合に適用される。

B:原料検出->PCBのA面シルクプリントペースト(ドットパッチペースト)->パッチ->乾燥(硬化)->A面リフロー溶接->洗浄->フリップ->PCBのB面ドットパッチペースト->パッチ->硬化->B面ピーク溶接->洗浄->検出->リフロー)

このプロセスはPCBのA面リフロー溶接、B面ピーク溶接に適している。PCBのB面組立のSMDにおいて、SOTまたはSOIC(28)ピン以下の場合にのみ、この技術を採用することが望ましい。

片面SMT混載プロセス

来料検出->PCBのA面シルクプリントペースト(ドットパッチペースト)->パッチ->乾燥(硬化)->リフロー溶接->洗浄->継手->ピーク溶接->洗浄->検出->リフロー

両面SMT混載プロセス

A:原料検出->PCBのB点パッチペースト->パッチ->硬化->フリップ->PCBのA面フラックス->ピーク溶接->洗浄->検出->やり直し

先に後挿しを貼り、SMD素子が分離素子より多い場合に適用する

B:材料検出->PCBのA面トーチ(ピン曲げ)->フリップ->PCBのB面トーチペースト->パッチ->硬化->フリップ-->ピーク溶接->洗浄->検出->再修理

先に挿して貼って、分離要素がSMD要素より多い場合に適用する

C:原料検出->PCBのA面シルク印刷ペースト->パッチ->乾燥->リフロー溶接->バット、ピン曲げ->フリップ-->PCBのB面ドットパッチ->パッチ->硬化->フリップ-->ピーク溶接->洗浄->検出->リフロー

D:原料検出->PCBのB面ドットパッチペースト->パッチ->硬化->フリップ->PCBのA面シルクプリントペースト->パッチ->A面リフロー溶接->フラップ->B面ピーク溶接->洗浄->検出->リフロー

A面混装、B面貼装。まず両面SMDを貼り、リフロー溶接、後挿着、ピーク溶接

E:来料検出->PCBのB面シルクプリントペースト(ドットパッチペースト)->パッチ->ベーキング(硬化)->リフロー溶接->フリップ-->PCBのA面シルクプリントペースト->パッチ->ベーキング->リフロー溶接1(局所溶接可能)->フラップ->ピーク溶接2(プラグ素子が少ない場合、手動溶接を使用可能)->洗浄->検出->リフロー

SMTプロセスは各分野の電子製品に応用され、電子製品PCBAの溶接レベル、および製品全体の効率と品質に直接影響を与えることができる。