PCB基板設計から、すべての部品の溶接完了まで、高品質のPCB回路基板となり、PCBエンジニア、溶接技術、溶接作業者など多くの段階の制御が必要である。

主に以下の影響要素がある:PCB図、回路基板の品質、デバイスの品質、デバイスピンの酸化程度、錫ペーストの品質、錫ペーストの印刷品質、パッチマシンのプログラム作成の正確さ、パッチマシンの実装品質、リフロー炉の温度曲線など。

PCBA代替工場自体が越えられない部分はPCB図面である。

回路設計エンジニアは回路 基板を溶接することが少なく、豊富な溶接経験を得ることができないが、PCBA代工場の労働者はグラフィックボードを理解せず、生産任務を完成するだけで、意図がなく、不良溶接の原因を分析する能力がない。

この2つの方面の人材はそれぞれその職を司っており、有機的に結合することは難しい。

PCB設計を描く際のアドバイス

以下はいくつかの提案であり、溶接品質に影響を与える様々な不良画法を避ける。

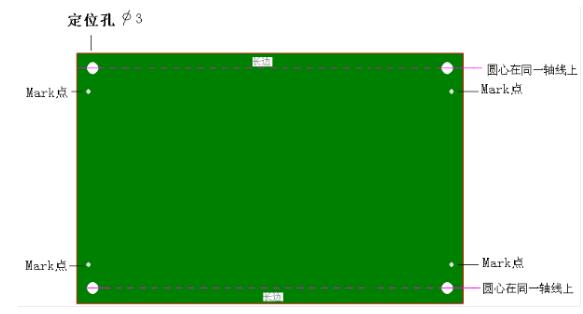

1、PCB位置決め穴注意ポイント

PCBボードの四隅に4つの穴(最小穴径2.5 mm)を残し、錫ペーストを印刷する際に基板を位置決めする。X軸またはY軸方向の中心が同じ軸線上にあることが必要です。

PCB位置決め穴注意点

2、MARK点について

PCBボードにはMark点を表示し、パッチマシンで位置決めする。

具体的な位置:プレートの斜め対角で、円形でも四角いパッドでもよく、他のデバイスのパッドと混在しないでください。両面にデバイスがある場合は、両面にマークアップします。

スペルにMARK点をつけることも考えられます。

3、PCBを設計する時、以下の点に注意してください:

a、Mark点の形状は上下対称または左右対称である。

b、Aのサイズは2.0 mmです。

c、Mark点の外縁から2.0 mm離れた範囲では、誤った認識を引き起こす可能性のある形状や色の変化はない。(パッド、ペースト)

d、Mark点の色は周囲のPCBの色と明暗が異なる。

e、識別精度を確保するために、Mark点の表面に銅や錫をめっきして反射を防止する。形状は線のマーカーのみで、スポットは認識できません。

Mark点

4、板の縁をつないでいますか。

PCBを描く時、長手方向に3 mmの辺を多く残して、チップマシンで回路基板を運ぶために使用して、この範囲内でチップマシンはデバイスを貼り付けることができません。この範囲内にパッチデバイスを配置しないでください。

両面振り子の回路基板は、二次リフロー溶接時にデバイスが擦れ落ち、パッドが擦れ落ちるなどの問題を考慮している。

ウェハの少ない面、長辺が縁から5 mmの範囲内にあることを提案し、パッチデバイスを置かないで、回路基板の面積が制限されている場合は、連板の長辺でエッジを加工することができます。

5、パッドに直接穴をあけない

パッドに穴を開けると、リフローはんだがはんだペーストが穴に流入し、デバイスパッドにはんだが欠け、下図のように虚はんだが発生する。

6、二極体、タンタル容量の極性表示

二極体、タンタル容量の極性表示は規則に符合し、PCBA工場の従業員が経験に基づいて方向を間違えないようにする。図:

7、シルク印刷と標識について

デバイスモデルを非表示にしてください。特にデバイス密度の高い回路基板。そうしないと、目まぐるしく溶接位置を見つけることに影響します。

型番だけでなく、ラベルもつけないでください。下図のように、パッチプログラムの設計ができない原因になります。

シルク印刷の文字型の大きさは小さすぎるべきではなく、文字の配置位置は誤読しないように穴をあけなければならない。

8、ICパッドについて延長すべき

SOP、PLCC、QFPなどのパッケージ化されたIC、PCB上のパッド長=IC脚部長× 1.5は適当で、手作業でこてで溶接する時、ウエハのピンはPCBパッド、錫の3つと一体に溶融する。

9、ICパッドの幅について

SOP、PLCC、QFPなどのパッケージ化されたICは、PCBを描く際にパッドの幅に注意しなければならず、PCB上のパッドaの幅=IC脚部幅(datasheet中のNom.値)は、幅を広げることを提案せず、両パッドの間隔bに十分な幅があることを保証し、接続溶接の原因にならないようにする。

10、デバイスを任意の角度だけ回転させない

パッチマシンは任意の角度を回転できないため、90℃、180℃、270℃、360℃しか回転できない。

下図Bが1℃回転した場合、実装後のデバイスピンと回路 基板上のパッドは、1℃の角度をずらして溶接品質に影響を与える。

11、隣接ピンの短絡時に注意すべき問題

下図aの短絡方法は、労働者の識別に不利であり、溶接後は見栄えがしない。

図を描くときに図b、図cの方法で短絡して抵抗溶接を加えると、溶接の効果が異なります。

各ピンが接続されていないことを保証する限り、このウェハは短絡現象がなく、外観も美しい。

12、ウエハ下の中間パッドに関する問題

おなかのあるウェハは、中間パッドを縮小して周囲のパッドとの距離を大きくし、短絡の機会を減らすことをお勧めします。

13、厚さの高い2つのデバイスは緊密に並べない

厚さの高い2つのデバイスのような布板は、パッチマシンが2つ目のデバイスを貼り付ける際に前に貼り付けたデバイスに触れると、マシンが危険を検出し、マシンが自動的に電源を切る原因になります。

14、BGAパッケージ

BGAパッケージは特殊で、そのパッドはすべてウェハの下にあり、外には溶接効果が見えない。

再修理を容易にするために、再修理時に鋼網を位置決めするために、PCB板にHole Size:30 mlの位置決め穴を2つ開けることをお勧めします。

ヒント:位置決め穴の大きさは大きすぎたり小さすぎたりしてはいけません。針を挿入した後に落ちないようにして、揺れないようにして、挿入する時に少しきつくしたほうがいいです。そうしないと、位置決めが正確ではありません。

15、PCBボードはどんな色を使いますか。

赤にしないことをお勧めします。赤色回路基板はパッチカメラの赤色光源の下で白色を呈し、プログラム設計ができず、パッチマシンの溶接に不便である。

16、大デバイスの下の小デバイスについて

ある人は小さいデバイスを同じ層の大きなデバイスの下に並べるのが好きで、例えば:デジタルチューブの下に抵抗である

このようなレイアウトは再修理に困難をもたらし、再修理の際にはまずデジタルチューブを取り外さなければならず、デジタルチューブが破損する可能性もある。次の図のように、デジタル管の下の抵抗をBottom面に配置することをお勧めします。

17、銅被覆とパッドの接続による半田への影響

銅被覆は大量の熱を吸収し、半田が十分に溶融しにくくなり、虚溶接になる。図に示すように、

図aのデバイスパッドは銅被覆に直接接続されており、図bの50 Pinsコネクタは銅被覆に直接接続されていないが、4層板の中間2層は大面積の銅被覆であるため、図a、図bは銅被覆が大量の熱を吸収するため、錫ペーストが十分に溶融できない。

図b中の50 PinsPCB設計コネクタの本体は高温に耐えないプラスチックであり、温度設定が高いとコネクタの本体が溶融または変形し、温度設定が低いと銅被覆が大量の熱を吸収して錫ペーストが十分に溶融できない。これにより、パッドは大面積銅被覆から隔離することを提案します。

現在、ソフトウェアで図面を描くことができ、PCBを設計して配線するエンジニアが増えており、設計が完了し、溶接効率を高めることができ、これらの要素に重点的に注意する必要がある。良好な描画習慣を育成し、PCBエンジニア及びPCBA加工工場とよくコミュニケーションすることができ、PCBエンジニア一人一人が考慮しなければならない。