半田ペーストは電子製造に不可欠な溶接材料として、その性能は直接成分によって決定される。現代半田ペーストは主に合金粉末(80〜90%)、フラックス(10〜20%)と添加剤(1〜5%)の3つの部分から構成され、各成分が協力して溶接品質を確保する。

1.合金粉末:溶接性能の礎石

合金粉末は錫ペーストの主体であり、その成分と形態は溶接温度、導電性及び機械的強度に直接影響する。

主流合金タイプ:

有鉛合金(例えばSn 63 Pb 37):融点が低く(183℃)、技術性は良いが、含鉛は環境に優しくなく、徐々に淘汰されている。

無鉛合金(例えばSAC 305):Sn 96.5 Ag 3.0 Cu 0.5を代表とし、融点217-220℃、RoHS法規に適合し、溶接点の信頼性は高いが、コストは高い。

SnBiなどの低温合金:融点が138℃と低く、LEDなどの温度に敏感なデバイスに適している。

粒子特性:

粒子径:通常20〜45μmであり、微粒子は印刷精度を向上させるが、酸化しやすい。

形態:球形粒子の流動性が良く、高密度印刷に適している、不規則粒子は離型性に影響する可能性がある。

2.フラックス:溶接過程の触媒

フラックスは化学作用により酸化物を除去し、はんだの濡れを促進し、その成分は複雑で機能が重要である。

コア成分:

樹脂:粘着力を提供し、ロジン樹脂などのスズ粉の飛散を防止する。

活性化剤:有機酸(コハク酸、グルタル酸)またはハロゲン化物などの酸化物を除去する。

溶媒:粘度を調整し、通常アルコール類(エタノール、プロパノール)またはケトン類(アセトン)を使用する。

チキソトロピック剤:流動性を改善し、印刷後の陥没を防止し、例えば水素化ヒマシ油。

活性階層:

R型(不活性):純ロジン、腐食性が低く、低要求シーンに適している。

RMA型(中程度活性):ハロゲン含有、溶接補助効果が強く、洗浄残留が必要である。

RA型(全活性):強い腐食性で、高信頼性溶接に適しているが、基板を損傷する可能性がある。

3.添加剤:性能最適化の鍵

添加剤の割合は小さいが、貯蔵安定性とプロセス適応性にとって極めて重要である。

酸化防止剤:ベンゾトリアゾールなどのスズ粉末の酸化を遅らせる。

安定剤:フェノール系化合物などのフラックスの分解を防止する。

レベリング剤:シリコンオイルなどの印刷表面の平坦度を改善する。

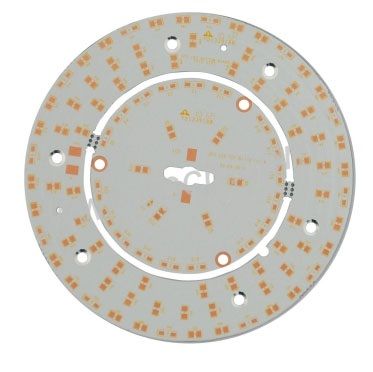

図 LED PCB

半田ペースト成分と用途に応じて、錫ペーストは多種のタイプに分けられ、異なる製造ニーズに適している。

1.合金タイプ別の分類

鉛錫半田ペースト:

利点:技術が成熟し、コストが低く、濡れ性が良い。

応用:伝統的な電子修理、非輸出製品(一部免除分野)。

挑戦:鉛汚染リスク、徐々に無鉛に取って代わられる。

無鉛半田ペースト:

主流選択:SAC 305(Sn 96.5 Ag 3.0 Cu 0.5)、溶接点強度が高く、環境に優しいコンプライアンス。

バリアント合金:

低銀合金(例えばSAC 0307):銀含有量0.3%、コストダウン、クリープ性がより優れている。

スズ銅合金(SnCu):コストは低いが、濡れ性が悪く、高活性フラックスが必要である。

2.フラックス特性による分類

無洗浄タイプ(RMA/RA):

特性:残留物は絶縁性が高く、洗浄する必要がなく、自動化生産に適応する。

応用:消費電子、自動車電子などの高信頼性分野。

水洗タイプ:

特性:残留物は水溶性があり、設備を洗浄する必要があり、コストが高い。

応用:医療設備、航空宇宙など清潔度に厳しいシーン。

3.プロセス需要別分類

高温半田ペースト:融点>250℃であり、セラミック素子または高出力デバイスに適している。

低温半田ペースト:融点<150℃、LEDパッケージなどの感熱素子を保護する。

細ピッチ専用半田ペースト:粒度<25μm、0.4 mm以下のピッチの印刷に適している。

表面貼付技術(SMT)において、錫膏の性能は直接製品の良率に影響し、多くの技術的課題に対応する必要がある。

1.印刷欠陥と鋼網設計

よくある質問:

スズ/バリ:鋼網の開口間隔が近すぎるか、ナイフ圧力が不均一である。

少ないスズ/印刷漏れ:鋼網の厚さが不足しているか、開口部が塞がっている。

碑を建てる現象:部品の取り付け圧力の不均一或いは錫膏の触変性が悪い。

ソリューション:

マスク最適化:レーザー切断鋼網を採用し、開口寸法はパッド寸法の90〜95%である。

プロセスパラメータ:ドクターブレード角度(45-60°)、速度(20-50 mm/s)と圧力(0.1-0.3 MPa)を調整する。

2.リフロー溶接欠陥制御

錫ビーズ/半田付け:フラックス活性が不足しているか、予熱が不十分である。

溶接点空洞:半田ペーストの酸化または還流曲線が不適切である。

対応:

窒素保護:酸化を減少し、濡れ性を向上させる。

最適化温度曲線:予熱ゾーンの昇温速度<3℃/s、ピーク温度235〜245℃(SAC 305)。

3.環境保護と信頼性のバランス

無鉛化の課題:SAC 305は融点が高く、高温アイロンヘッドなどの設備をアップグレードする必要がある。

代替案:

スズビスマス合金:低温溶接であるが、機械的強度は低い。

ナノスズペースト:融点を下げ、濡れ性を高め、まだ研究開発段階にある。

半田ペーストの成分設計は材料科学、化学工学と製造技術の交差融合である。鉛のあるものから鉛のないものへの転換、そして低温合金とナノ材料の探索に至るまで、毎回の技術的突破は環境保護、コストと性能のバランスを取ることを目的としている。将来的には、電子機器がより小さく、より速く、より環境に優しい方向に発展するにつれて、半田ペーストの革新は製造業のグレードアップを持続的に推進し、ミクロ世界とマクロ応用をつなぐ架け橋となるだろう。

1.材料革新

低銀/無銀合金:SnAgCu系低銀合金(例えばSAC 105)を開発し、コストを削減する。

生物系フラックス:石油系溶媒の代わりに再生可能資源(例えばロジン誘導体)を用い、炭素足跡を減少させる。

2.プロセスのアップグレード

インテリジェント化生産:AI視覚システムを通じて錫膏の印刷品質をリアルタイムで監視し、動的にパラメータを調整する。

3D印刷スズペースト:スズペースト堆積を精密に制御し、異形基板またはマイクロデバイスに適合する。

3.市場駆動

5G/AI需要:高周波高速デバイスは錫ペーストにより低損失とより高い熱伝導性を要求する。

新エネルギー自動車:高温に強く、振動に強い錫ペーストが鍵となり、錫銅ニッケル合金の開発を推進する。