PCB基板製造の現場で、作業員が一番頭を悩ませる現象の一つが「レジスト剥がれ」です。緑色や黒色、青色の美しいレジスト(ソルダーマスク)が、突然ポロポロと剥がれてしまう。あの瞬間は本当に胃がキリキリします。剥がれは主に3つのタイミングで発生します。

まず、エッチング後やドライフィルム剥離後のpcb基板洗浄工程。

強めのアルカリ洗浄液や高温の水圧でレジストの密着力が負けてしまうケースが最も多いです。特に、銅面の粗化(マイクロエッチング)が不足していると、レジストのアンカー効果が弱くなり、簡単に剥離します。

次に、はんだ付け工程、特にリフロー炉。

ピーク温度が260℃近くまで上がると、レジスト内部の水分や残留溶剤が急激に気化し、内部から膨張圧力が発生して「ブリスター→剥がれ」になります。

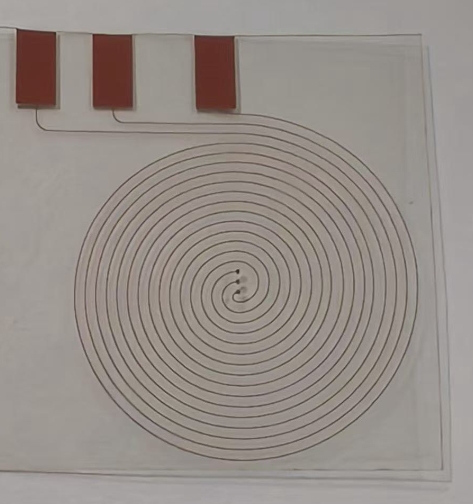

図 透明pcb基板

最後に、長期保管や使用中の剥がれ。

湿気吸収による膨張や、熱サイクルによる応力蓄積が原因です。特にハロゲンフリー素材は吸湿性が高く、注意が必要です。

実際の現場で一番多いパターンは「見た目はきれいなのに、はんだ付けで一気に剥がれる」。

原因を遡ると、たいてい「前工程の銅面粗化不足」「レジスト塗布時の前処理不良」「硬化条件のズレ」のどれかです。

銅面がツルツルだとレジストが食い込めず、接着力が落ちます。

逆に粗化しすぎるとレジストが脆くなり、熱で割れやすくなります。

バランスが本当に難しい。

対策として、今の工場では以下を徹底しています。

・銅面粗化はRa値0.8~1.5μmを厳守

・レジスト塗布前の脱脂・マイクロエッチングを2段階でしっかり

・UV硬化+熱硬化の2段硬化で内部応力を最小化

・ハロゲンフリー素材を使う場合は、低吸湿タイプ(例:Ajinomoto GX-T31、Shengyi S1000-2など)を優先

・保管時は湿度40%以下、温度25℃以下のクリーンルーム推奨

それでも剥がれが発生した時は、即座に原因追及をします。剥離面をSEMで観察すると、界面に残留物があるか、粗化痕が浅いかが一目瞭然です。

最近はAI画像解析で剥がれパターンを自動判定するシステムも導入され始めていて、かなり便利になりました。レジスト剥がれは、見た目だけの問題ではありません。

剥がれた部分から銅が酸化し、はんだ不良や絶縁抵抗低下、最悪ショートに至ります。だからこそ、現場では「レジストは命の次に大事」と言われるほど神経質になります。結局のところ、剥がれを防ぐ鍵は「前工程の徹底」と「素材の正しい選定」。一見地味ですが、ここを疎かにすると、後工程で何十倍の工数とコストがかかります。

iPCBでは、レジスト剥がれゼロを目指して日々工程管理を強化しています。もし皆さんの現場でも同じ悩みがあるなら、ぜひ一緒に解決策を話しませんか?