2018年、世界の半導体産業は4,373億米ドルに達し、そのうち半導体材料の規模は519億米ドルに達し、本土の半導体産業の規模は1,220億米ドルに達し、そのうち半導体材料の規模は844億米ドルに達しました。中国本土の半導体産業は世界全体の28%を占め、半導体材料は世界全体の16%を占めています。ヨーロッパ、アメリカ、日本、韓国、台湾の半導体産業は以前に発展しました。世界の半導体材料は依然として海外企業によって支配されています。国内企業はまだ揺籃期にあり、一般的に産業チェーンへの参加度は低いです。

現在、世界の半導体製造業は本土への大きな歴史的変革の真っ只中にあり、国内の半導体材料産業は大きな歴史的機会に直面しています。現在、私の国の半導体材料のローカリゼーション率は約20です。将来的には、国内の半導体材料市場の需要は、ウェーハ製造能力の継続的な拡大とともに拡大し続けるでしょう。政策に牽引されたリチウム電池材料を例にとると、パワーリチウム電池の国内需要は急速に伸びており、巨大な市場需要に導かれて、4つの主要なリチウム電池材料は基本的に2017年に局所交換を達成しました。

Guosen Securitiesは、半導体材料産業チェーンを包括的に整理し、国内の半導体産業の発展傾向を予測するために、「半導体材料特別レポート」を発行しました。彼はまた、巨大な半導体市場の需要の刺激の下で、国内の半導体材料の輸入代替を成功裏に完了することは避けられない傾向になるだろうと述べた。

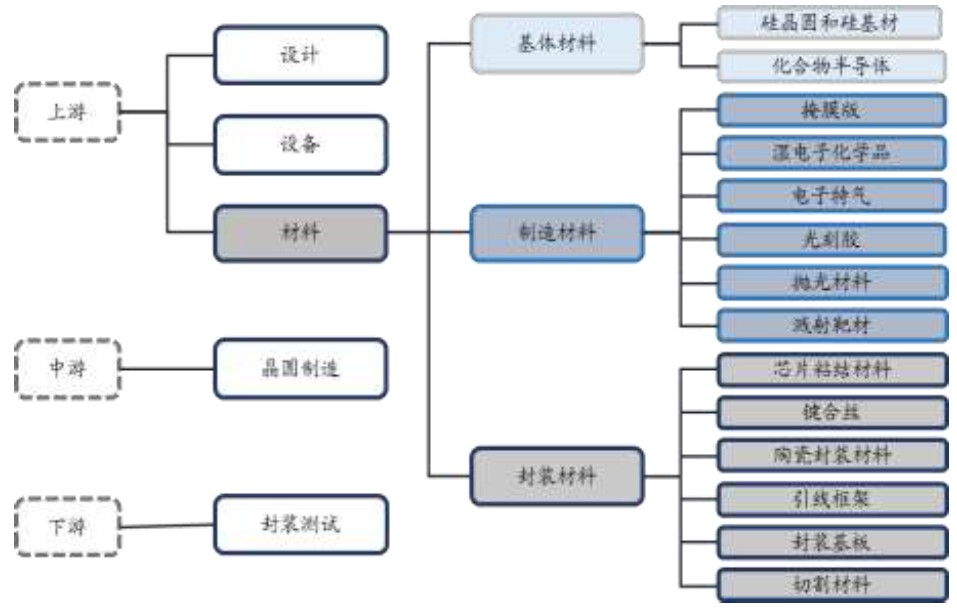

半導体産業チェーンは、機器、材料、設計およびその他の上流リンク、中流ウェーハ製造、および下流パッケージングとテストの3つの主要なリンクに大別できます。半導体材料は、産業チェーンの上流リンクにおいて非常に重要なリンクであり、チップの製造において重要な役割を果たします。半導体チップの製造工程によれば、半導体材料は一般にマトリックス、製造、パッケージングの3つの主要な材料に分類できます。マトリックス材料は主にシリコンウェーハ半導体または複合半導体の製造に使用され、製造材料は主にシリコンウェーハまたは化合物半導体。半導体をチップに加工する過程で様々な材料が必要であり、包装材料は製造されたチップを包装および切断する過程で使用される材料です。

半導体材料は、業界チェーン全体の上流リンクにあります

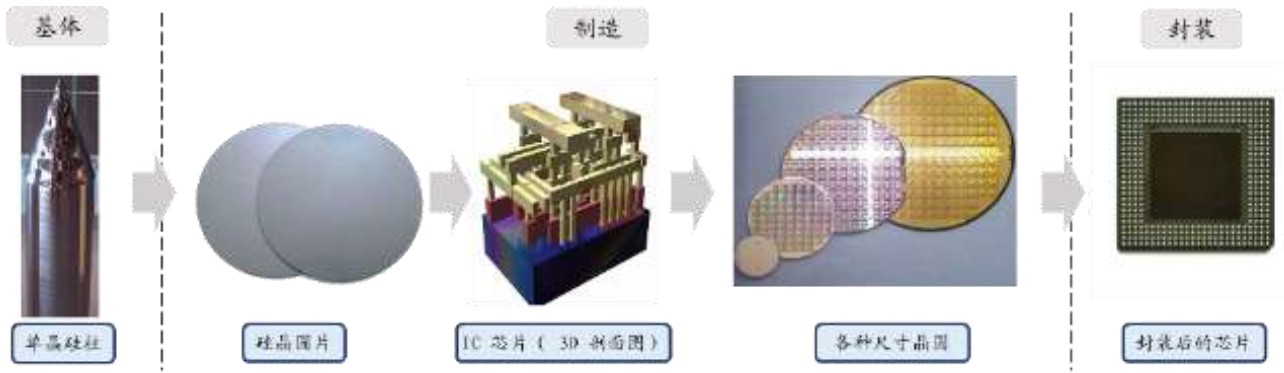

半導体チップ製造プロセスの概略図

基本的に国内企業はあらゆる面で資材の供給に参加しています

1.マトリックス材料

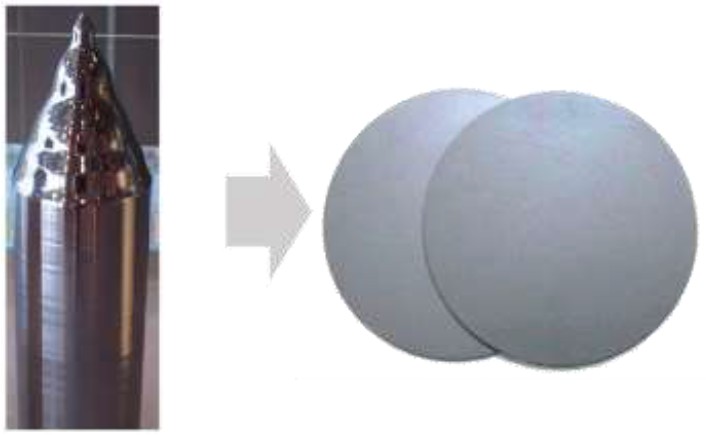

チップの材質によって、シリコンウェーハと化合物半導体に分けられますが、その中でもシリコンウェーハが最も広く使用されており、集積回路の製造工程で最も重要な原料となっています。シリコンウェーハはすべて単結晶シリコンウェーハであり、高純度のシリコン材料が必要です。一般に、シリコンウェーハの純度は99.9999999%(9N)以上である必要があり、これは光起電性シリコンウェーハの純度よりもはるかに高くなります。最初にシリコン材料から単結晶シリコンピラーを準備し、次に切断後に単結晶シリコンウェーハを取得します。通常、サイズに応じて6〜18インチに分割できます。現在の主流のサイズは8インチ(200mm)と12インチ(300mm)です。 )、18インチ(450mm)は、少なくとも2020年以降、徐々に市場シェアを拡大すると予想されます。主要なグローバル企業は、主に信越化学工業、SUMCO、グローバルウェーハ、シリトロニック、LGなどの企業です。

シリコンウェーハの概略図

化合物半導体とは、主にガリウム砒素(GaAs)、窒化ガリウム(GaN)、炭化ケイ素(SiC)などの第2世代および第3世代の半導体を指します。第1世代の元素半導体(シリコン(Si)やゲルマニウム(Ge)など)と比較して)およびその他の半導体)は、高周波性能と高温性能にはるかに優れています。3つの主要な化合物半導体材料の中で、GaAsが大部分を占め、主に通信分野で使用されています。世界の市場容量は100億米ドルに近く、GaNはより優れた高出力および高周波性能を備えており、主に軍事分野。現在の市場容量は10億米ドル未満です。、コストが下がるにつれて、幅広い用途の到来を告げると予想されます。SiCは主に高出力半導体材料として使用され、通常は自動車に使用されます。および産業用パワーエレクトロニクスであり、高電力変換の分野で広く使用されています。

2.製造材料

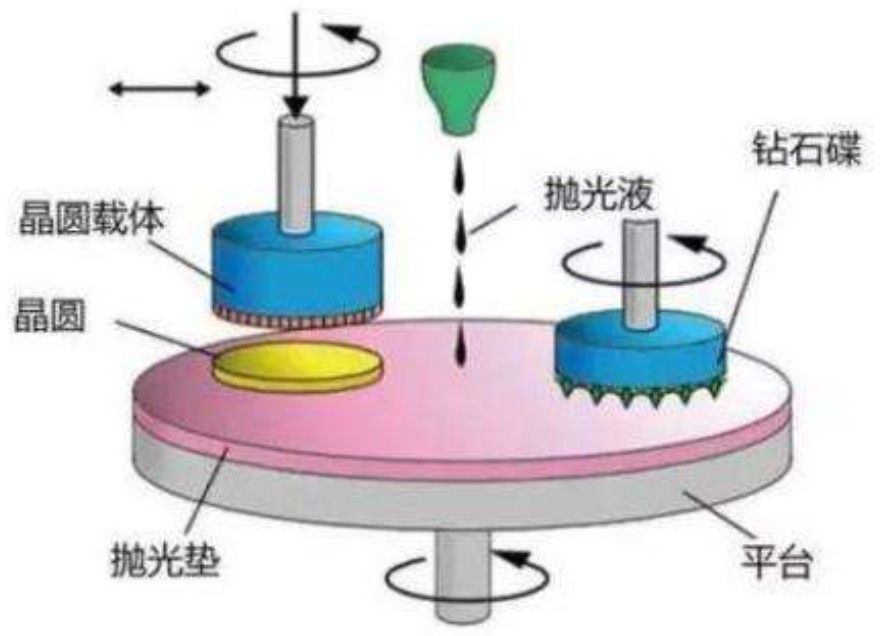

研磨材

半導体の研磨材料とは、一般に、CMP化学機械研磨(化学機械研磨)プロセスで使用される材料を指します。CMP研磨は、均一なグローバルウェーハ平坦化を実現するための重要なプロセスです。CMP研磨の原理は、特定の圧力下で研磨スラリーの存在下で、研磨されるワークピースが研磨パッドに対して移動することです。ナノ粒子の研磨作用と腐食作用の有機的な組み合わせの助けを借りて酸化剤、ワークピースの表面は滑らかな表面を形成します。

研磨材は、一般的に研磨パッド、研磨液、コンディショナー、洗浄剤に分けられ、最初の2つが最も重要です。研磨パッドの材質は、一般的にポリエステルにポリウレタンまたは飽和ポリウレタンを添加したもので、研磨液は一般に超微粒子研磨剤(ナノスケールシリカ、アルミナ粒子など)、界面活性剤、安定剤、酸化剤で構成されています。他の構成。

SEMIとICMtiaのデータによると、2016年の研磨材の世界市場規模は約16億1,000万ドルで、そのうち国内市場規模は約23億ドルでした。世界の研磨パッド市場はダウによってほぼ独占されており、研磨液市場は日本の藤見と日の本健三、米国のキャボット、デュポン、ローデル、EKA、韓国のACEが市場シェアの大部分を占めています。

マスク

マスクは通常、フォトマスク、フォトマスク、フォトリソグラフィーマスクとも呼ばれ、半導体チップのリソグラフィープロセスにおけるデザインパターンのキャリアです。フォトリソグラフィーとエッチングにより、パターンはシリコンウェーハに転写されます。マスクは通常、要件に応じて異なるガラス基板を選択します。一般に、熱膨張係数が低く、ナトリウム含有量が少なく、化学的安定性が高く、光の透過率が高い石英ガラスが主流であり、約100nmの厚さはコーティングされていません。 。光の反射を低減するための約20nmの厚さの光透過性クロム膜と酸化クロム。

SEMIとICMtiaのデータによると、2018年の世界の半導体マスク市場規模は約33.2億米ドルであり、そのうち国内市場規模は約59.5億米ドルでした。マスクを製造しているグローバル企業は、主に日本のTOPAN、大日本印刷、HOYA、SK Electronics、アメリカのPhotronicです。

ウェット電子化学薬品

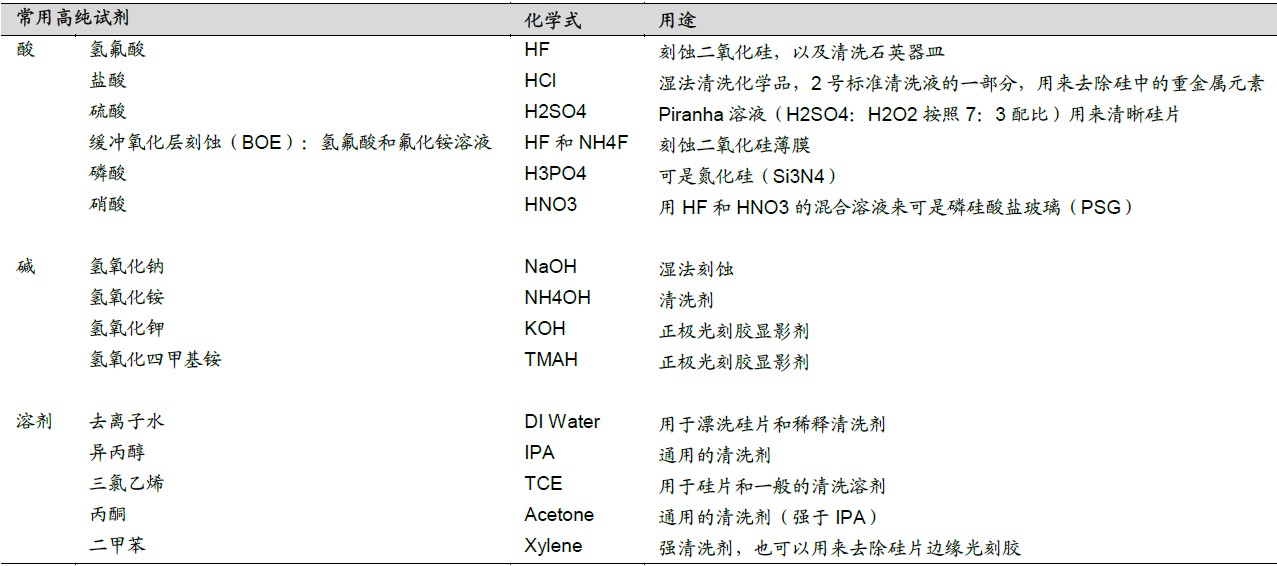

一般に超清浄高純度試薬とも呼ばれる湿式電子化学薬品は、半導体製造プロセスで使用されるさまざまな高純度化学試薬を指します。目的に応じて、一般化学薬品と機能化学薬品に分類できます。一般化学薬品とは、高純度脱イオン水、フッ化水素酸、硫酸、リン酸、硝酸などの高純度純化学溶剤を指します。試薬。ウェーハの製造工程では、主に粒子、有機残留物、金属イオン、自然酸化物層などの汚染物質を洗浄するために高純度の化学溶剤が使用されます。機能性薬品とは、現像液、ストリッピング液、洗浄液、エッチング液などの配合方法により、製造工程において特殊な機能を発揮し、特殊な工程要件を満たす配合薬品を指し、エッチングやスパッタリングによく使用されます。他の技術的なリンク。

SEMIとICMtiaのデータによると、2016年の湿式電子化学薬品の世界市場規模は約11.1億米ドルであり、そのうち国内市場規模は約14億米ドルでした。世界市場は、ドイツのBASFとヘンケル、米国のアッシュランド、APM、ハニーウェル、ATMI、エアプロダクツ、日本の住友化学、宇部工業、和光純薬、長瀬工業、三菱化学など、欧米と日本の企業によって支配されています。企業。

電子特性

電子特殊ガスとは、半導体チップの製造工程で使用する必要のあるさまざまな特殊ガスのことで、ガスの化学組成により、一般ガスと特殊ガスに分けられます。また、目的に応じて、ドーピングガス、エピタキシーガス、イオン注入ガス、発光ダイオードガス、エッチングガス、化学蒸着ガス、バランスガスに分類できます。高純度試薬と同様に、電子特殊ガスはガス純度に対する要件が非常に高く、基本的にpptレベル未満の不純物含有量が必要です。これは、IC回路のサイズがナノメートルレベルに達しており、ガス中に微量の不純物が残っていると、半導体の短絡や回路の損傷を引き起こす可能性があるためです。

半導体製造工程で一般的に使用される高純度電子特殊ガス

SEMIとICMtiaのデータによると、2016年の世界の電子特殊ガス市場規模は約36.8億米ドルであり、そのうち国内市場は約46億米ドルでした。世界をリードする電子特殊ガス会社は、主に米国のエアケミカルとプラクスエア、フランスのエアリキード、リンデグループ、日本の大洋日本酸です。

フォトレジスト

フォトレジストはパターン転写媒体であり、光反応後に異なる溶解度を利用してマスクパターンを基板に転写します。現在、オプトエレクトロニクス情報産業のマイクロパターン回路の加工・製造に広く利用されており、電子機器受託製造のキーマテリアルとなっています。フォトレジストは通常、光増感剤(光開始剤)、感光性樹脂、溶剤、添加剤で構成されており、フォトレジストの感度と解像度に決定的な役割を果たすコア成分です。異なる化学反応原理によれば、フォトレジストは、ポジティブフォトレジストとネガティブフォトレジストに分けることができる。

半導体フォトレジストを例にとると、フォトリソグラフィープロセスでは、フォトレジストが基板上に均一にコーティングされ、露光(フォトレジストの溶解度を変更するため)および現像(現像液を使用して修飾フォトレジストを溶解するため)されます。部品を溶解するプロセス)とエッチングは、マスク上のパターンを基板に転写して、マスクに完全に対応する幾何学的パターンを形成することです。フォトリソグラフィープロセスは、チップ製造コスト全体の約35%を占め、時間のかかるプロセスは、チッププロセス全体の40〜60%を占め、半導体製造のコアプロセスです。

SEMIとICMtiaのデータによると、2016年の世界のフォトレジスト市場規模は約14.4億ドルで、そのうち国内市場規模は約20億ドルでした。世界のフォトレジスト市場は、主にヨーロッパ、アメリカ、日本、韓国、台湾の企業によって独占されています。

スパッタリングターゲット

スパッタリングターゲットの使用の原則は、イオン源によって生成されたイオンを使用して加速し、高真空に蓄積して高速エネルギーイオンビームを形成し、固体表面に衝撃を与え、イオンとイオンの間で運動エネルギーを交換することです。原子は固体表面に存在します。原子は固体を離れて基板の表面に堆積します。衝撃を受けた固体は、スパッタリングによる薄膜の堆積の原料であるため、スパッタリングターゲットと呼ばれます。

半導体チップのユニットデバイスは、基板、絶縁層、誘電体層、導電層、保護層で構成されており、誘電体層、導電層、さらには保護層まですべてスパッタリングコーティングを施しています。処理する。集積回路の分野におけるコーティングのターゲット材料には、主にアルミニウムターゲット、チタンターゲット、銅ターゲット、タンタルターゲット、タングステンチタンターゲットなどが含まれます。ターゲット材料の純度は非常に高く、一般に5N(99.999%)を超える必要があります。 )。

世界の主要なスパッタリングターゲット企業は、主に米国のハネウェルとプラクセア、そして日本の日経、住友化学、アファク、三井金属鉱業、東ソーです。

3.梱包材

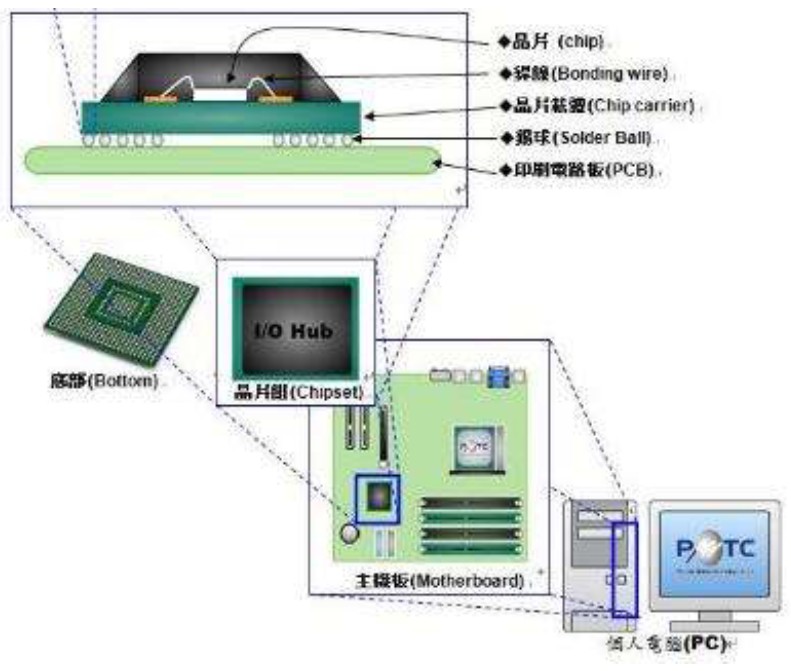

半導体パッケージングとは、独立したチップを取得するために、製品モデルと機能要件に従ってテストされたウェーハを処理するプロセスを指します。パッケージングプロセスは次のとおりです。前のウェーハプロセスからのウェーハは、ダイシングプロセスの後に小さなウェーハ(ダイ)にカットされ、次にカットされたウェーハが基板(リードフレーム)フレームの対応するアイランドに接着されます。超微細金属(金、スズ、銅、アルミニウム)ワイヤまたは導電性樹脂を使用して、必要な回路を形成することにより、基板の対応するリードにチップします。独立したチップは、プラスチックケースでカプセル化および保護されます。プラスチックカプセル化後、一連の操作が必要です。カプセル化が完了した後、完成品がテストされます。通常、入荷、テスト、梱包の手順を経て、最後に保管と出荷が行われます。パッケージングプロセス全体で使用される材料には、主にチップボンディング材料、セラミックパッケージング材料、ボンディングワイヤ、リードフレーム、パッケージング基板、および切削材料が含まれます。

ダイアタッチ材

チップボンディング材料は、ボンディング技術を使用してダイとベースまたはパッケージ基板間の接続を実現する材料です。物理的および化学的特性の観点から、高い機械的強度、安定した化学的特性、電気的および熱的要件を満たす必要があります。導電性、低い硬化温度、強力な操作性。実際の用途では、主な接合技術には、銀ペースト接合技術、低融点ガラス接合技術、導電性接着剤接合技術、エポキシ樹脂接合技術、および共晶溶接技術が含まれます。エポキシ樹脂は広く使用されている接着材料ですが、チップとパッケージの基本材料の表面は親水性と疎水性が異なります。表面のエポキシ樹脂の流動性を改善し、接着を改善するには、表面にプラズマ処理が必要です。

ダイボンディング材料の概略図(例としてパッケージはんだボールを取り上げます)

SEMIとICMtiaのデータによると、2016年のダイボンディング材料の世界市場規模は約7億5,000万米ドルで、そのうち国内市場規模は約20億米ドルでした。

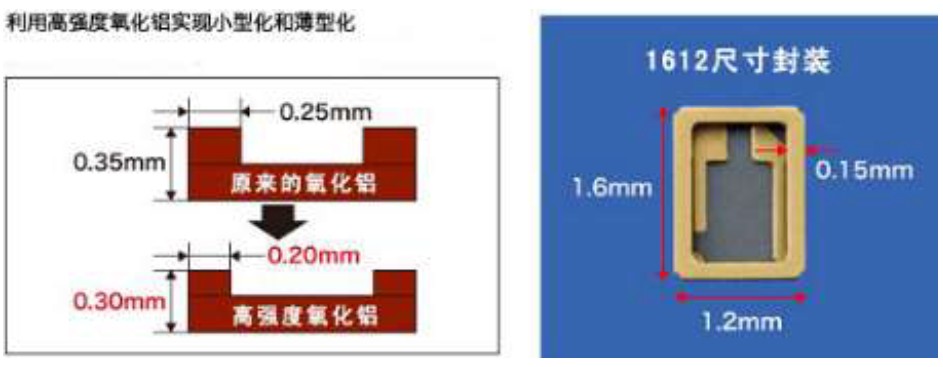

セラミック包装材料

セラミックパッケージング材料は、電子パッケージング材料の一種であり、電子部品の機械的サポート、環境シーリング、および熱放散の機能を実行するために使用されます。セラミック包装材料は、金属包装材料やプラスチック包装材料と比較して、耐湿性、線膨張性、熱伝導性に優れ、電熱・機械的特性は非常に安定していますが、加工コストが高く、脆性があります。現在実際の製造・開発・利用に使用されているセラミック基板材料は、主にAl2O3、BeO、AINです。熱伝導率の観点から、BeO、AIN基板は自然冷却の要件を満たすことができます。Al2O3は最も広く使用されているセラミック材料であり、BeO有毒で副作用のあるAINは、他の2つのセラミック包装材料に徐々に置き換わります。

Al2O3電子セラミック包装材料の例

SEMIのデータによると、2016年のセラミック包装材料の世界市場規模は約21.7億米ドルであり、国内市場規模が約35億元である、包装材料市場規模全体の約11%を占めています。主要なグローバル企業は、主に京セラ、住友化学、NTKなどの日本企業です。

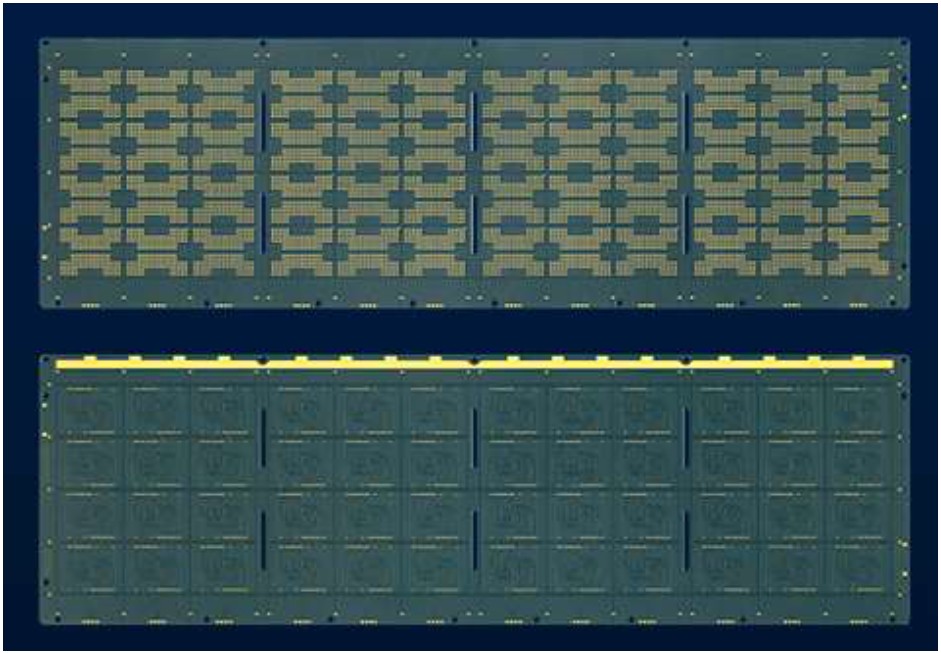

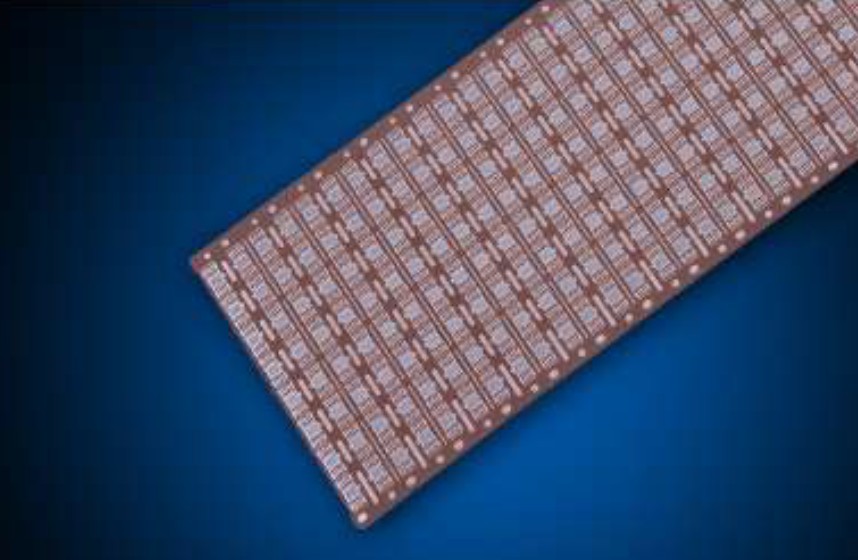

パッケージ基板

パッケージ基板はパッケージ材料の最大の部分であり、主にチップの運搬と保護、および上部チップと下部回路基板の接続の役割を果たします。完全なチップは、ベアチップ(ウェーハ)とパッケージ(パッケージ基板、固体シーリング材、リードなど)の組み合わせです。パッケージ基板は、チップを保護、固定、サポートし、チップの熱伝導および熱放散性能を向上させ、チップとプリント回路基板を接続して、電気的および物理的接続、配電、信号分配、および通信を実現することもできます。チップの内部回路と外部回路の間。

初期のチップパッケージは、通常、チップを伝導し、チップを支持するためのキャリアとしてリードフレームを使用していましたが、ICのフィーチャサイズが縮小し、統合レベルが増加し続けるため、相互接続領域の拡大を実現できるのはパッケージ基板のみです。ラインから表面に至るまで、パッケージの体積を減らすことができます。したがって、従来のリードフレームが主流のハイエンドパッケージ材料になっていることが徐々に言及されています。

パッケージ基板凡例(CSPシリーズ)

パッケージング基板は、一般に、有機、無機、複合の3種類の基板に分類でき、それぞれに異なるパッケージング分野での長所と短所があります。有機基板は誘電率が低く、処理が容易で、熱伝導率の要件が低い高周波信号伝送に適しています。非極性基板は、優れた耐熱性、配線の容易さ、寸法安定性を備えた無機セラミックでサポートされています。しかし、コストと材料の毒性は限られています。複合基板は、さまざまな有機および無機材料を複合するためのさまざまな需要特性に基づいています。将来的には、有機および複合基板が主流の基板材料になると予想されます。

SEMIとICMtiaのデータによると、2016年の世界の有機基板とセラミックパッケージの総市場は104億5000万米ドルに達し、すべての包装材料の53.3%を占め、国内市場は約80億元で、30%を占めています。すべての梱包材。世界をリードするパッケージ基板企業は、主に日本のイビデン、コベルコ、京セラ、韓国のサムスンメカトロニクス、新台エレクトロニクスとデイドエレクトロニクス、台湾のUMTC、ナンヤサーキット、キングサステクノロジーなどです。

ボンディングワイヤー

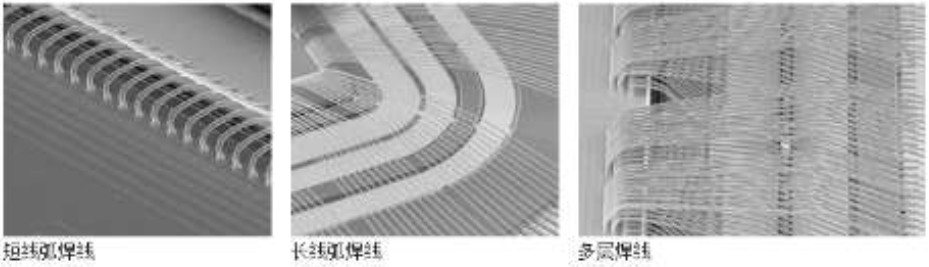

半導体用のボンディングワイヤは、チップとブラケットを溶接および接続するために使用され、チップと外界との間の主要な電気的接続機能を担っています。ボンディングワイヤの材料は、過去の単一の材料から、金、銀、銅、アルミニウムの関連する複合材料で構成されるさまざまな製品へと徐々に発展してきました。さまざまな用途分野や要件に応じて、さまざまな金属複合ワイヤを選択できます。

ボンディングワイヤーの伝説(ゴールドボンディングワイヤー)

ボンディングワイヤのワイヤボンディング図

SEMIのデータによると、2016年の世界の半導体ボンディングワイヤの市場規模は約31.9億米ドルであり、そのうち国内市場規模は約45億米ドルでした。半導体用ワイヤボンディングの世界有数の企業は、主に日本のヘレウス、田中貴金属、新日鐵です。

リードフレーム

半導体のチップキャリアとして、リードフレームは、チップの内部回路のリードアウト端と外部回路(PCB)との間の電気接続を実現する重要な構造コンポーネントであり、ワイヤをボンディングして電気回路を形成します。リードフレームは、外部ワイヤと接続するブリッジの役割を果たします。リードフレームは、ほとんどの半導体で必要とされ、電子情報産業の重要な基礎材料です。リードフレームの通常のタイプは、TO、DIP、SIP、SOP、SSOP、QFP、QFN、SOD、SOTなどで、主にダイスタンピングおよびエッチング法によって製造されます。

リードフレームレジェンド(MSOPシリーズ)

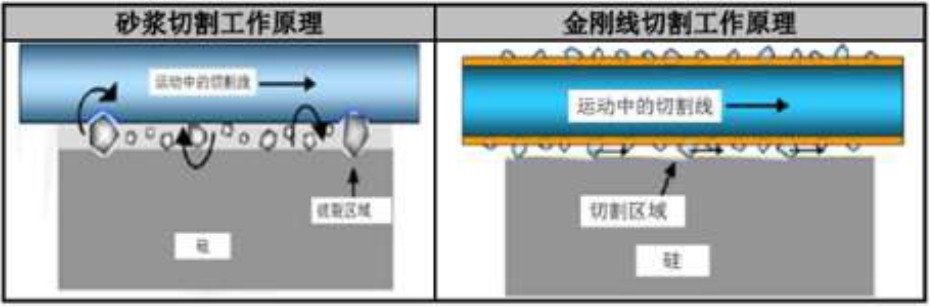

切削材料。半導体ウェーハダイシングは、半導体チップ製造プロセスの重要なプロセスであり、ウェーハ製造の後のプロセスです。チップのサイズに応じて、良好なチップを備えたウェーハ全体が単一のチップウェルにカットされます。これはチップダイシングと呼ばれます。と分割。パッケージングプロセスでは、ダイシングはウェーハテストの前文です。一般的なチップパッケージングプロセスは、ウェーハ全体を小さなダイにカットしてパッケージングとテストを行うのに対し、ウェーハレベルパッケージング技術は、ウェーハ全体をパッケージングとテストの後に実行します。切断することにより、1つの完成したチップが得られます。

現在の主流の切断方法は、ダイシングシステムによる切断とレーザーによる切断の2つのカテゴリーに分けられます。その中で、ダイシングシステムの切断には、主にモルタル切断とダイヤモンド材料の切断が含まれます。技術は早くから始まり、市場シェアが大きくなっています。ダイヤモンドソーブレードまたはダイヤモンドワイヤーは、そのような一般的なダイシングシステムの切断ツールですが、機械的な力が大きく、発生しやすいウェーハが壊れています。レーザー切断は新しいタイプの非接触切断であり、切断面は滑らかで平らであり、さまざまな種類のウェーハの切断に適しています。

半導体ウェーハの2つの典型的な切断方法

記事は(www.ipcb.cn)から来ています。AudemarsPiguetは、4〜46層のPCBボード、回路基板、回路基板、高周波基板、高-スピードボード、HDIボード、PCB回路基板、高周波高速基板、ICパッケージキャリアボード、半導体テストボード、多層回路基板、hdi回路基板、混合電圧回路基板、高周波回路基板、リジッドフレックスボードなど