電子機器の小型化と高性能化の傾向の下で、PCBの設計複雑度と製造精度の要求は絶えず向上している。カウンターシンク(Countersink/Counterbore Hole)は重要な設計要素として、空間レイアウトと機械的安定性を最適化することにより、高密度配線板(HDI)と精密電子機器に不可欠な技術となっている。

一、カウンターシンクの定義と核心機能

1.1基本定義

カウンターシンクは、機械的またはレーザー穴あけプロセスによってPCB積層板に形成され、その頂部は平頭ねじの頭部を収容し、PCB表面と平らになるように拡張されたテーパまたは階段状の穴である。角度によっては、82°、90°などの標準タイプに分けることができ、顧客のニーズに合わせて特殊な角度をカスタマイズすることもできます。

1.2コア機能

機械固定と空間最適化

カウンターシンクはネジ頭部がPCB表面に完全に埋め込まれ、突起が全体の厚さに影響を与えないように確保し、特にスマートフォン、ウェアラブルデバイスなどの空間制限シーンに適している。例えば、iPhone 12 Pro Maxのカメラモジュールは皿穴で固定されており、構造が安定していることを保証しながら、外観が簡潔であることを維持しています。

信号整合性と電気的性能

高密度配線板(HDI)では、皿穴を内層に隠すことができ、信号伝送路中の干渉を減らし、高周波回路の信号完全性を高めることができる。例えば、ASUSTeK ZenBook Pro Duoのタッチスクリーンは、皿穴を介してマザーボードに接続され、シームレスなタッチ操作を実現します。

製造効率とコスト制御

貫通孔に比べて、カウンターシンクは局所的な穴あけ技術を通じて材料の浪費を減らし、特に多層板の中で、層間接続効率を最適化し、全体の製造コストを下げることができる。

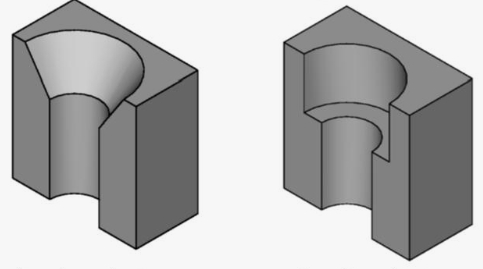

図 カウンターシンクのタイプ

二、設計規範と重要パラメータ

2.1穴径と深さ設計

穴径マッチング:ネジのサイズに応じてカスタマイズする必要があり、例えばM 2ネジは穴径2.2 mm、深さ1.5 mmが必要で、頭部が完全に埋め込まれていることを確保する。

角度制御:標準角度は82°または90°で、角度偏差は±2°以内に制御して、ネジと穴壁の密着度を保証する必要がある。

めっきの要求:孔が導電する必要がある場合、めっき厚さ(通常≧25μm)を明確にし、未めっき孔が接地問題による電気故障を避ける必要がある。

2.2間隔と位置仕様

穴間隔:隣接するカウンターシンク間隔は≧2倍の穴径であり、機械加工誤差による短絡を避ける。

エッジ距離:穴から線路またはパッドエッジまでの距離は≧0.25 mmであり、ドリルオフセット損傷回路を防止する必要がある。

2.3業界標準とコンプライアンス

IPC-2221仕様:カウンターシンクの構造強度が機械応力試験を満たすことを要求し、例えばネジ締め後の穴壁に亀裂がないこと。

材料互換性:PCB基材(例えばFR 4、セラミックス)に基づいてドリルパラメータを調整し、高温による積層板の積層を避ける必要がある。

三、製造技術と品質管理

3.1ドリルプロセスの選択

機械ドリル:大孔径(≧0.5 mm)に適用し、コストは低いが精度は限られており、クランプ固定によりオフセットを防止する必要がある。

レーザードリル:精度は±0.01 mmに達することができ、微細穴(<0.3 mm)に適しているが、コストが高く、HDIボードと高周波回路に適している。

3.2加工ステップ

ガイド穴のドリル:まず小径ガイド穴をドリルして、位置精度を確保します。

沈頭拡大:専用沈頭ドリルを用いて頂部を拡大し、テーパまたは階段構造を形成する。

バリ取りと洗浄:化学的または機械的に穴壁バリを除去し、短絡リスクを回避する。

めっきと検査:導電孔に銅めっきを行い、AOI(自動光学検査)により孔径と角度を検証する。

3.3一般的な問題と解決策

穴壁亀裂:掘削速度が速すぎるか、材料の脆性が原因で、送り速度を最適化し、柔軟性基材を選択する必要がある。

めっきムラ:めっき液濃度と電流密度を調整することにより、孔壁銅層の均一な被覆を確保する。

四、応用シーンとケーススタディ

4.1消費電子分野

スマートフォン:iPhone 12 Pro Maxのカメラモジュールはカウンターシンク固定を採用し、構造が安定していることを保証するとともに、外観が簡潔であることを維持している。

ノートパソコン:ASUSTeK ZenBook Pro Duoのタッチスクリーンは皿穴を通じてマザーボードと接続し、シームレスなタッチ操作体験を実現します。

4.2自動車電子分野

車体部品:テスラModel 3の電池パック固定ブラケットは皿穴を採用し、機械的安定性と耐振動能力を向上させる。

センサ取り付け:ミリ波レーダモジュールは皿穴を通じてPCBに埋め込み、信号干渉を低減する。

4.3航空宇宙分野

衛星回路基板:高密度配線板(HDI)は皿穴と盲穴を結合することにより、10層以上の回路接続を実現し、重量を軽減し、信号経路を最適化する。

五、未来の趨勢と技術展望

5.1 HDIプレートと任意のオリフィス技術

任意の段穴(Any-layer Hole):レーザー穴あけにより任意の層間接続を実現し、例えば4層2段穴は1-2層と3-4層を接続でき、設計の柔軟性を向上させる。

積層孔プロセス:ネットワーク孔と重複してより大きな開口を形成し、例えば1〜3積層孔は層間信号遅延を低減することができる。

5.2技術革新と材料のアップグレード

ナノスケールのドリル:プラズマエッチング技術を利用してサブミクロンスケールの孔径を実現し、量子計算と5G/6G高周波回路に適している。

フレキシブルカウンターシンク:フレキシブルPCBに弾性材料を応用し、曲げ可能設備の皿穴設計を実現する。

5.3インテリジェント化と自動化

AI駆動設計:機械学習を通じて孔径と位置を最適化し、人工試行錯誤コストを削減する。

リアルタイム品質監視:センサーとビッグデータ分析を統合し、ドリルプロセスのリアルタイムフィードバックと調整を実現する。

PCBカウンターシンクは精密製造と高密度設計の結合点として、空間配置と機械安定性を最適化することにより、電子機器の小型化と高性能化を推進する鍵となる技術である。スマートフォンから航空宇宙まで、その応用シーンは絶えず広がっているが、レーザードリル、任意の段穴などの技術革新は、業界をより効率的でスマートな方向に発展させている。将来的には、材料科学とAI技術の融合に伴い、カウンターシンクはより多くの最先端分野でかけがえのない価値を示すことになるだろう。