PCBの試作や量産時に、製造指示書に必ず出てくる項目の一つが「V-Cutを追加するか?」です。

では、なぜほとんどの多連パネルにV-Cutが採用されるのか?

1. V-Cutとは?

V-Cut(V溝、Vスコアとも呼ばれる)は、PCBの外周にV字型の専用刃物で、板厚の約1/3ずつを上下から切り込み、残り約1/3の厚みを「つなぎ橋」として残す加工です。

これにより、出荷時はパネル(Panel)全体がつながった状態で納品されますが、お客様のお手元に届いた後、軽く手で折るだけで、V-Cutラインに沿ってきれいに単板に分割できます。

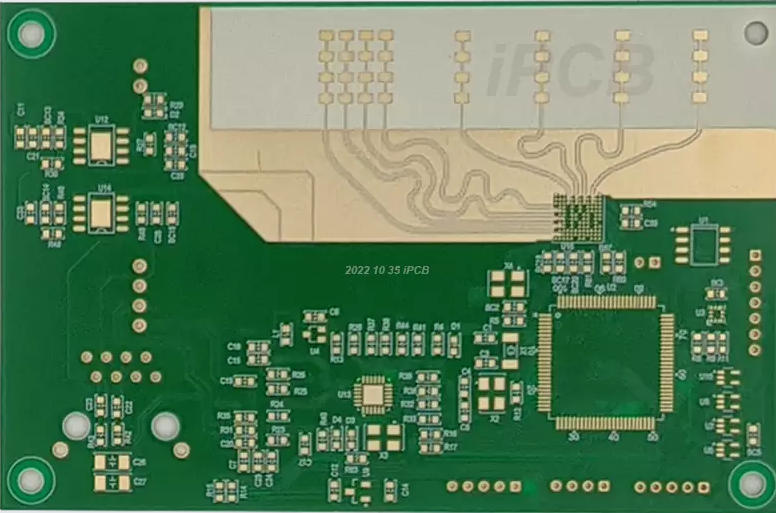

図 RO3003 PCB

2. なぜ90%以上の多連パネルでV-Cutが使われるのか?

(1)SMT実装効率が劇的に向上する

最新のSMTラインはすべて「パネル状態」で実装→リフローを行います。

V-Cutが無い場合、実装後に1枚ずつ切り離してからテスト・包装する必要があり、非常に手間がかかります。

V-Cutがあれば、パネルごとテスト治具・ICT・FCTに載せたまま機能試験ができ、試験後に手でパキッと分割するだけ。

特に5,000枚以上の量産では、工数と設備切り替え時間が大幅に削減され、効率が目に見えて向上します。

(2)部品を分板ストレスから守る

従来の外形ルーター(Routing)分板では、高速回転する刃物による振動で、

・貼付部品の浮き

・セラミックコンデンサのマイクロクラック

・BGAの虚付け

などが発生しやすくなります。

V-Cutは純粋な「折り曲げ破断」なので、応力がV溝に集中し、基板上の部品にはほぼ衝撃が伝わりません。

BGA、0402/0201サイズの極小チップ、水晶振動子、コネクタ、カメラモジュールなど、振動に弱い部品が載っている基板に特に最適です。

(3)外観が美しく、エッジが非常にきれい

V-Cutで分割した後の縁は非常に滑らかで、バリがほぼ出ず、手触りも良好です。

高級コンシューマー製品、医療機器、産業機器ではほぼ必須の仕上げとなっています。

(4)総合コストを下げる

V-Cut自体は若干の加工費がかかりますが、

・V-Cutは廃辺が0.4~0.6mmで済むのに対し、ルーター加工は2~3mmの工艺辺が必要

→ パネル内の嵌め込み枚数が大幅に増える

→ 材料歩留まりが向上し、結果的に1枚あたりの単価が安くなるケースがほとんどです。

5. V-Cutの制約と注意事項

(1)V-Cutラインは必ず直線でなければならない(90°の角はV-Cut不可→ルーター加工が必要)

(2)部品から1.5mm以上離すことを推奨

(3)残厚は通常0.3~0.4mmに管理(板厚1.6mmの場合、上下それぞれ0.6mm切り込み)

(4)板厚0.6mm以下または3.0mm以上の基板には不向き