薄さ、柔軟性、そしてあらゆる形状への適応性を備えたFPCは、現代の電子製品に欠かせないコア部品となっています。スマートフォンの折りたたみ式スクリーンやウェアラブルデバイスのフレキシブル回路から、車載電子機器や医療機器のダイナミック接続まで、FPCの用途はますます広がっています。電子部品をFPC基板に確実に固定することは非常に重要であり、最も主流の方法はSMT(表面実装技術)です。

リジッドPCB(FR-4基板)と比較して、FPC基板は通常、厚さ0.025~0.3mmのPIフィルムを絶縁層として使用し、銅箔の厚さは1/3オンス~1オンスが一般的です。この「柔軟性」という特性は、製品の薄型化や動的曲げへの高い適応性といった独自の利点をもたらしますが、同時に、アセンブリプロセスに対する要求も高まります。

FPC SMTアセンブリの主な課題は以下のとおりです。

基板の変形:FPCは剛性の高い支持がないため、実装およびリフローはんだ付け時に伸縮、反り、Z軸のずれが生じやすく、部品の位置ずれが0.1mm以上発生し、はんだ付け不良やブリッジングが発生することがあります。

熱感度:PI基板の耐熱上限は比較的低く(長期で約150℃、短期でピーク時約260℃)、リフローはんだ付け時の熱応力により、基板の膨れ、銅箔の剥離、はんだ付け部の疲労破壊が発生しやすくなります。

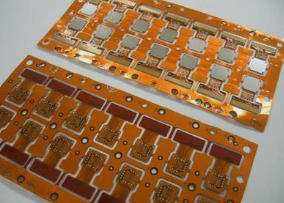

図 FPC

はんだ付け部の信頼性:曲げ部のはんだ付け部は長期的な機械的応力を受けるため、ひび割れが発生しやすくなります。また、大型または重量のある部品(コネクタやシールドカバーなど)は、パッドの剥離が発生しやすくなります。

位置決め精度:従来のトレイや真空吸着ではFPCの動的変形を完全に抑制することはできず、一般的なピックアンドプレース装置では高精度の実装が困難です(特に0201や01005などの微細部品の場合)。

実装工程では、FPCはFR-4またはアルミニウム製のトレイに高温テープまたは専用クランプを用いて固定され、平坦性を確保し、工程全体を通して反りを防止します。トレイには位置決め穴、磁気式または真空吸着式の位置が設計されており、その厚さは通常1.0~2.0mmです。一部のハイエンドラインでは、接着剤を使用しない固定を実現するために真空吸着キャリアや磁気式トレイが使用されています。実装前に、FPCを80~120℃で2~4時間プリベークし、基板とカバーフィルムの水分を除去し、リフロー時の気泡や剥離を防ぐ必要があります。レーザーステンシル(厚さ0.08~0.12mm)を使用し、開口率は通常90%~110%です。均一なはんだペースト転写を確保するには、低速・高圧印刷が必要です。ファインピッチ部品には、ナノコーティングステンシルを使用できます。高精度レーザーアライメント搭載機と動的補正機能を備えています。部品搭載時の圧力は、基板への損傷を防ぐため、1~3Nに制御されます。窒素ガス封入リフロー炉を使用し、予熱勾配≤2℃/秒、ピーク温度235~260℃、保持時間40~80秒という緩やかな温度プロファイルを実現します。基板への熱応力集中を防ぐため、急激な温度上昇は避けてください。リフロー後は、部品を直ちに室温まで冷却する必要があります。実装後の工程には、AOI光学検査、はんだ接合部のX線検査、ICT/FCT機能試験が含まれます。

FPC基板実装は、単なる技術とプロセスの組み合わせではなく、材料科学、機械工学、電子組立の包括的な相互作用です。 5G、折りたたみ式スクリーン、ウェアラブルデバイス、車載エレクトロニクスの爆発的な成長に伴い、高信頼性FPCの需要はますます高まっています。設計、材料、設備、プロセスの全チェーンを連携して最適化することでのみ、「柔軟でありながら強靭、柔軟でありながら強靭」という真の価値を実現できます。フレキシブルエレクトロニクスの時代において、FPC実装技術は「単に設置できる」から「しっかりと設置でき、長期間持続する」へと進化しています。