アルミナセラミックスは、精密セラミックス、特殊セラミックス、またはハイテクセラミックスとも呼ばれる。それは高度に精選された原料を採用し、特殊な製造技術に基づいて生産され、化学組成と優れた効果を持つセラミックスを正確に制御することができる。現在、アルミナセラミックスは主に高技術と先端工業、例えばマイクロエレクトロニクス、核反応炉、航太、磁気流体発電、人工骨と人工関節などの面で使用されている。

アルミナセラミックスは製造技術上、以下の3つの要求を満たすべきである。

①精選した原料は高純度のものを選び、粒子はできるだけ細くしなければならない。

②化学成分を厳格に制御する。製造過程で不純物の混入と成分自体の揮発を防止し、焼結物の粒子度、中間面、気孔などを厳格に制御し、品質の安定と再現性を達成しなければならない。

③正確な形状と寸法。アルミナセラミック製部品は一般的に加工を経ずに直接使用され、特にセラミック電子部品には高い精度が要求されている。

アルミナセラミックスと通常のセラミックスは、成分や製造技術に大きな差がある。普通の陶磁器は原料の調製、素材の成形と窯の焼成の3つの工程を経て製造された、アルミナセラミックスは粉末焼結法で製造されることが多い。成形技術の面では、セラミックスの硬度が極めて高く、切断加工が困難であり、特に自動車エンジン中の過給機ロータ、骨格、歯などの生物セラミックス製品のような複雑な形状の非対型製品に対しては、成形焼結後に完成品となり、再加工する必要はない。この要求を満たすために、人々は高分子材料工業の射出成形技術を模倣してプラスチック部品を生産する方法、アルミナセラミックス製品を加工して、満足な効果を得た。

セラミックス射出成形技術は、セラミックス粉末材料に熱可塑性樹脂、熱硬化性樹脂、可塑剤及び減摩剤を添加し、セラミックス粉末材料を粘性弾性体にし、その後、加熱混練後のスラリーをノズルから金型内に射出し、冷却硬化させることである。一般的に使用される熱可塑性樹脂はポリエチレン、ポリスチレン、ポリプロピレンであり、添加量は10〜30%である。この技術は形状が複雑な製品の成形の精度と信頼性を大幅に向上させた。

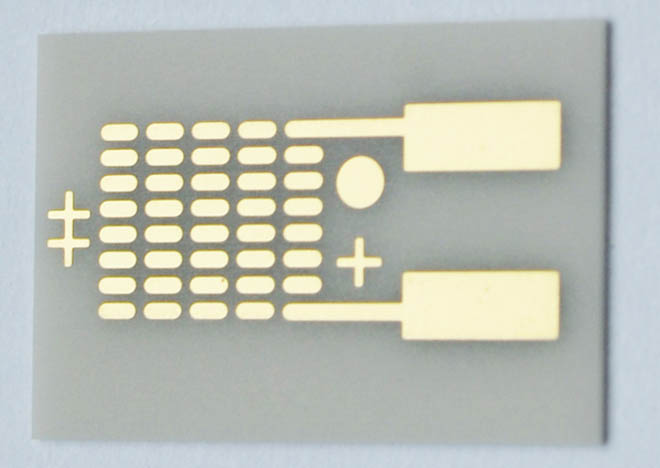

アルミナセラミックス回路基板

1、アルミナセラミックス射出成形設備

射出成形機は、一般に、可塑化装置(または射出装置)、型締装置、油圧装置、および電子、電源制御装置から構成される。そのタイプは、可塑化装置の内部構造によって、プランジャ式と並列プロペラ式に分けることができる。近年、後者の利点が多いと考えられている。

射出成形機は電子、電源制御装置を中枢とし、油圧装置を駆動しながら可塑装置、型締装置を順次動作させる。その作業方程式は:セラミックス原料は漏斗から入れて、シリンダブロックに入って、原料はシリンダブロックの端部を送ると同時に、溶融、攪拌を行って、シリンダブロックの端部のノズルを通じて金型のキャビティに射出してブランクを獲得する。海外の先進的な制御システムは、オシロスコープ管、プラズマ、エレクトロルミネッセンス、液晶などのスクリーン表示管を採用し、グラフィックコンソール管または両者を組み合わせた複合コンソール管を設計している。

金型材料は一般的に高潔度、耐摩耗性、耐食性ともに優れた合金鋼を用いている。金型設計はセラミックスの高分子システムの流動特性に合致しなければならない。成形体の収縮を減らし、金型内の空気が成形体に巻き込まれないようにするために、この金型は放出口の制御を考慮しなければならない。環状製品では、グリッドの反対側に溶着紋が生じやすいので、グリッドの位置にも注意しなければならない。射出成形条件を最適化するためには、金型、バレル等の温度管理と金型内の圧力感知器によるきめ細かい管理が必要である。また、金型には冷却溝があり、冷却と加熱ができ、温度調節器によって金型の温度を一定に保つことができ、成形体の精度を高めるのに有効である。原料には有機資料を多量に使用するため、ブランクに熱割れが生じないようにカーボンスラグを残さず脱脂することも重要な課題である。

2、アルミナセラミックス技術

セラミックスの射出成形原理はプラスチックの射出成形と基本的に同じである。プラスチック内に大量のセラミック粉末を混合しているだけです。射出成形条件を改善するためには、使用原料と一致する有機材料を選択し、添加量を選択しなければならない。緻密で均一な射出成形体を得るためには、セラミックス粉末の濃度が高い。しかし、高すぎると成形効率が悪くなる。混練ブランクの流動性を改善するためには、分散剤高分子系の粘度を低下させるべきである。前処理として重要なのはセラミックス粉末の分散性を高めることであり、高分子の流動性を高めるためには適切な可塑剤と潤滑剤を添加する必要がある。

セラミックス原料の微細性は一般的に1μ m、バインダー(または添加剤)を添加し、十分に混合、攪拌した。

攪拌中、陶磁器粉末は接着剤に濡れて包復され、すべて均一な複合体になってから射出成形ができる。また、射出成形機の漏斗供給に適した粒子を得るには、冷却、乾燥、粉砕が必要である。

3、プロセス全体の中で注意し、把握すべき科学技術問題は以下の4つの方面がある。

3.1、原料の流動性

射出成形に用いられるセラミックス粒子は、一般に80〜90%(重要比、以下同じ)の粉末と10〜20%の結合剤からなる。接着剤は脱脂工程で除去し、この添加量は最低限が望ましいが、添加量が不足すると成形効果に影響することに注意すべきである。また、セラミックス粒子の流動性は、微細性が小さく、形状が球形からずれるほど悪くなる。これにより、できるだけ簡便な方法を用いて流動性をテストする。

3.2、成形条件による欠陥

成形条件が正しくないと、さまざまな欠陥が発生します。その中で最も重要なのは溶接線であり、成形体に貫通孔やブラインド孔があれば、このような欠陥が発生しやすい。このため、金型の設計、特に開口のタイプ、位置、大きさ、個数に注意しなければならない。同時に射出成形の射出温度と速度のバランスに注意しなければならない。

また、表面粗さ、クラック、長尺痕、変形などの欠陥の発生を避けるために。成形が困難な場合は、射出成形機に自己調整コントローラを装着し、微細な制御を行うことができる。

3.3、脱脂

本工程は接着剤除去とも呼ばれ、通常昇温速度は3 ~ 5℃/bで約5 ~ 10日行われるが、0.5 MPa圧力の保護雰囲気下で行うと、40時間で脱脂を終了することができる。

3.4、アルミナセラミックス焼結

熱間加工などのパラメータは、セラミックスの種類に応じて決定することができる。焼結中の線収縮率は約15〜20%であり、形状が比較的に複雑または肉厚の作業であり、焼結中に亀裂が発生しやすく、防止に注意すべきである。

4、アルミナセラミックス添加剤

これは射出成形技術における最も重要な問題の一つである。成形方法によって必要な添加剤の特性が異なります。射出成形には脱脂、流動性、ゲル溶性、強度、収縮が要求される、押出には可塑性、膠溶性、強度、潤滑が必要である、冷等静圧(ゴムプレス)には潤滑、造粒性、強度が要求される、機械プレスには潤滑造粒性、強度、離型などが要求される。同時に、異なる製品に対しても異なる接着剤を選択しなければならない。

5、射出成形技術の添加剤に対する要求は以下の通りである。

5.1、膠溶性:各種成形方法はできるだけ少ない添加剤を採用するのが適当で、ゼラチン分解性(膠溶性)添加剤を採用することができ、これは生産周期と製品コストを減らすのに有利である。特に後で接着剤を除去するのに有利である。

5.2、流動性:射出成形には高圧下での流動性が必要である。樹脂系接着剤を用いた射出効果は良好であるが、樹脂系を用いた場合には粘度保持と緩慢な射出に注意する必要があるためである。

5.3、膨張と収縮:射出成形に大量の接着剤を使用したため、ブランクの収縮が大きく、寸法精度と幾何形状に影響し、気孔を形成しやすい。これにより、添加剤として石蝋のような膨張−収縮の小さいものを選択することができる。このような物質は、ロジンなどの非晶質物質よりも膨張・収縮の影響が小さい。

日本では50年代に内燃機関の点火プラグとして射出成形技術A 12 O 3セラミックスを採用していた。今後は小型で複雑な部品の中で相次いで生産に使われる。近年、ディーゼルエンジンの渦流キャビティヘッドは射出成形技術を用いて製造されたセラミック化されているなど、様々な耐熱・耐摩耗部品の開発研究に積極的に従事している。

東京大学生産技術研究所が水だけで行う「凍結射出成形法」を試験的に成功したという。これは水が持つ流動性と凍結性を利用してセラミックスの固体化と離型を実現することである。予め−5〜10℃に冷却した金型内に0〜5℃程度のブランクを充填し、充填と同時にブランクを内壁面から凍結し、内部凍結が離型強度に達するとブランクは型中から取り出すことができる。前述のように大量の有機添加剤を使用する必要はなく、長時間の脱脂工程を必要としないので、大幅に;生産時間を短縮し、コスト削減、新規生産量の増加に有利な条件を作り出した。

6、アルミナセラミックス強化技術

アルミナセラミックスを強化し、その力学的強度を著しく高めるために、国外で新たにアルミナセラミックス強化技術を推進した。この技術は斬新で簡単で、採用した科学技術手段はアルミナセラミックスの表面で、電子線真空めっき膜、スパッタリング真空めっき膜あるいは化学気相蒸着方法を採用して、1層のケイ素化合物薄膜をめっきして、1200℃〜1580℃の加熱処理で、アルミナセラミックスを鋼化させる。強化されたアルミナセラミックスの力学的強度は元の基礎の上で大幅に増加し、超高強度のアルミナセラミックスを得ることができる。

7、ナノ添加アルミナセラミックスの改質方法

アルミナセラミックスは高い機械強度、硬度と抵抗率、電気絶縁性がよく、優れた化学安定性を持っている。しかし脆性が大きく、耐温度激変性が悪い。この成果はアルミナセラミックスにナノ材料を添加することにより、製品の総合的な効率を改善し、向上させる目的を達成した。