電子製品の信頼性コアはPCBコンポーネントであり、PCBは各種部品のキャリアと回路信号伝送のハブとして、すでに電子製品の最も重要で最も重要な部品となり、PCBの品質の良し悪しと信頼性レベルは機械全体の設備の品質と信頼性を決定する。

一、PCB成層発泡

IPC−A−610規格は、層状発泡に対して明確な定義を与えている。

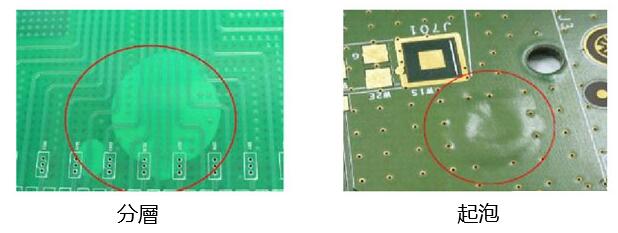

PCB発泡:積層基材の任意の層と層の間、または基材と導電性薄膜または保護性画層の間の局所的な膨張と分離の積層形態として表現される。

PCB階層:PCB板内基材の層間、基材と導電箔間またはその他の間の分離。

具体的には下図を参照することができ、基板表面におけるPCB層の特徴は「白浮き」が発生し、発泡の特徴は「隆起」が発生することである。

PCB層別発泡パターン

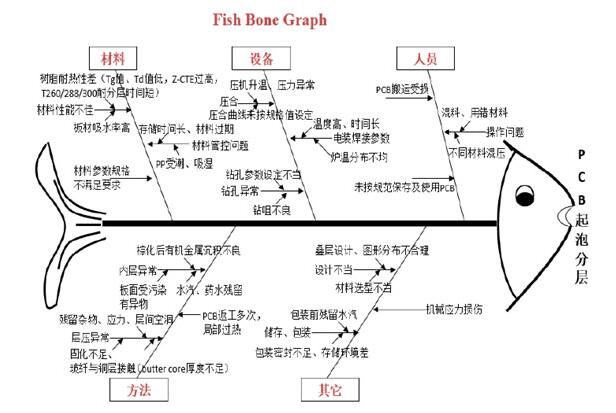

1.1 PCB層状発泡の特性要因図

以下の分析は工場内の故障例の総括に由来し、同時にPCBボード工場の現場経験と業界内の同業者の分析データも収集した。

PCB成層発泡魚骨図

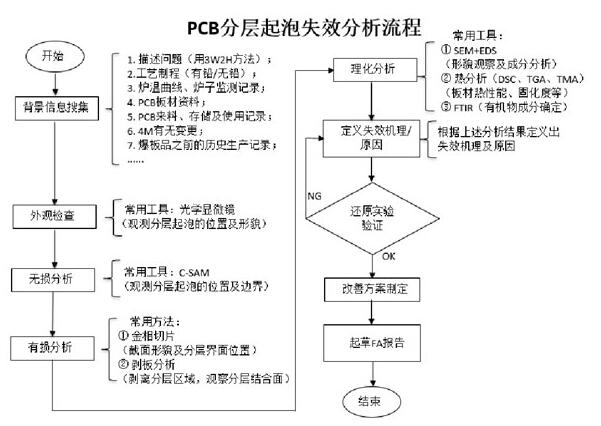

1.2 PCB層状発泡の故障分析フロー

特に、PCBの湿気が確定しない限り、PCBに対して不要なベーキング動作を行うことは推奨されていないことを強調した。ベーキング自体は「両刃の剣」であり、確かに除湿作用を果たすことができるが、それによる負の作用も少なくない。ベーキング温度、時間の設定が適切でないと、層別発泡のリスクが加速すると同時に、PCBめっきにも試練である。ベーキングはめっき層の酸化を加速させて溶接性に影響を与え、特にOSP表面処理は慎重に処理する必要がある。

PCB層状発泡の故障解析フロー

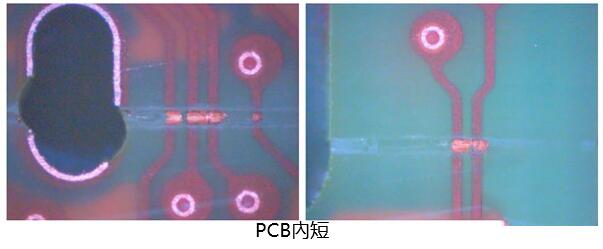

二、PCB内の短い欠陥

内短、すなわちPCB電気測定時に発見された内層短絡である。その欠陥は内層図から多層圧着に移行する過程で発生し、下図に示すように、内短スライスの写真である。表面的には、内層システムというプロセスは簡単だが、実際の研究を経て、内層システムのプロセスを超えても、内層システムを生み出す原因は多種多様であり、その程度は私たちの想像をはるかに超えていることが分かった。

内短発生の原因を見つけるには、まず内短を分析する方法を身につけなければならない。言い換えれば、内層短絡の位置を見つける必要がある。最終的な完成品プレートは圧着、ソルダーレジストコーティングなどのプロセスを経ているため、内層短絡の位置を一目で見ることは難しく、さらに一定の手段で分析しなければならない。具体的な分析の流れは以下の通りである:

2.1電気テストのポイント探し

電気テストにより短絡が発見された製品は、ポイント探し者がソフトウェアと欠陥座標を通じて短絡位置を特定し、外層ネットワーク上で指向標識を行う。

2.2ネットワーク解析

ポイントを探した製品をネットワーク解析して、内層短絡位置を見つけ、UCAM、GENESISなどのエンジニアリングデータ処理ソフトウェアを通じて欠陥位置にネットワークを構築して、内短所の所在層と位置を見つけることができます。

2.3平磨きスライス

欠陥位置スライスをサンプリングし、スライスを平らに研磨し、上のネットワークで分析された内短レベルまで研磨し、内短レベルのPPをすべて研磨しないほうがよく、欠陥状態を破壊し、欠陥の判断に影響を与えないようにする。

三、PCB爆発板の故障

PCB爆板位置をスライス観察したところ、コアプレートの銅箔と樹脂との間に分離が生じていることが分かった。このような界面分離の原因は2つの方面から考えられる:第1、溶接時の基材の熱膨張が大きすぎる、第二に、両者の界面自体の結合力が弱く、両者の結合力が弱い原因は比較的複雑である。

3.1基材の熱膨張係数

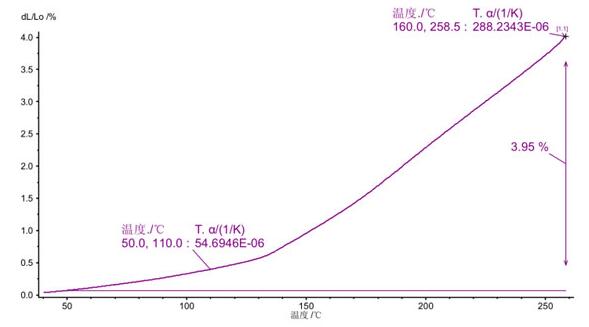

PCB基材の熱膨張係数(Z-CTE)と膨張率(PTE)を試験した結果、PCB基材のα1−CTEは54.7 ppm/℃、α2−CTEは288.2 ppm/℃、PTEは3.95%であった。IPC-4101 Cの規定を参照して、一般的なTgが150℃未満のFR-4基材に対して、α1-CTEは60 ppm/℃以下でなければならない、α2-CTEは300 ppm/℃以下、PTEは4.0%以下でなければならない。PCB溶接中の膨張は許容範囲内であることを示している。TMA試験曲線は下図の通り:

基材のTMA試験曲線

3.2走査電子顕微鏡観察

爆板位置をはがし、基材と銅箔を観察したところ、銅箔側に明らかな樹脂の残留がなく、両者の間に汚染が見られず、圧着時に樹脂が銅箔に良好な濡れを形成していないことが分かった。はがした両側を走査電子顕微鏡で観察したところ、銅箔の表面処理に問題があることが分かった。さらに失効ロットと正常ロットの芯板銅箔を比較すると、両者の間に明らかな違いがあり、正常ロットの芯板の銅箔毛面銅箔腫密度は大きく、銅面は粗く、失効ロットの芯板銅箔毛面銅箔密度は小さく、銅面は滑らかで、これは銅箔と樹脂の間の結合力を低下させることが分かった。

以上はPCBの層状発泡、内短、爆発板などのよくある問題に対するiPCBの分析であり、関連するPCBの疑問があれば、iPCBと連絡することを歓する。