世界的な車載電動化の波の中で、車載用半導体のパワーエレクトロニクス分野は、車載電動化の中核部品として、自動車会社やモーターコントローラー会社の注目の的となっている。車載パワーモジュールは、シリコン系IGBTが主役だった時代から、徐々に炭化ケイ素(SiC)MOSFETを核とした開発段階に入り始めている。

炭化ケイ素(SiC)の禁制帯幅はシリコン系材料の約3倍、臨界破壊電界強度はシリコン系材料の約10倍、熱伝導率はシリコン系材料の約3倍、電子飽和ドリフト率はシリコン系材料の約2倍である。シリコンベースのデバイスに比べて、高圧、高温、高周波特性の炭化ケイ素材料は、より厳しい条件に適用することができ、大幅に効率と電力密度を向上させることができ、アプリケーションのコストを削減し、体積と重量。

電気自動車業界の発展は、これまでのところ、業界は航続距離を最も懸念している。バッテリーの容量、車体の重量、電力システムの電力変換効率など、航続距離に影響を与える要因はたくさんあります。パワー半導体は電力変換の核心であり、シリコンベースのデバイスよりも炭化ケイ素(SiC)パワーデバイスは、低い導通損失、高いスイッチング周波数と高い動作電圧などを持っている、より高いシステムの電力変換効率を得ることができ、同じ量の電気を作る場合には、シリコンベースのパワーデバイスの使用よりも、より多くの走行距離を得るために。そのため、電気自動車では炭化ケイ素(SiC)パワーデバイスの需要が高まっている。

電気自動車では、SiCパワーデバイスは主に2つの方向で使用される。1つはモーター駆動インバーター(モーターコントローラー)、もう1つは車載パワーシステムで、電力変換システム(車載DC/DC)、車載充電システム(OBC)、車載空調システム(PTCとエアコンプレッサー)などが含まれる。

電気自動車のシステムは、電源電池のコストが最も高い割合を占め、車両のコストの約4〜5%、特定のコストで、バッテリ技術ルートは、ケースを決定するために、直接バッテリ容量の増加を通じて、範囲のアイデアを強化することは困難である達成するために、バッテリ容量と技術ルートが変更されないままであることを保証するコンテキストでは、どのように電気の損失を減らすために、他の方法を介して電気エネルギーの変換効率を向上させるために、範囲を達成するために 強化、問題の探求の業界となっている。

現在知られている業界のデータによると、シリコンベースのIGBTを置き換えるために、炭化ケイ素MOSとモーターコントローラでは、モーターコントローラは、NEDC条件、3%-8%の間の強化のバッテリーの範囲の貢献の効率を得るので、炭化ケイ素(SiC)デバイスの電子制御アプリケーションは、最も緊急の必要性である。

同時に、新エネルギー自動車市場では、積極的に高電圧プラットフォーム上の高電圧急速充電技術の適応を促進し、それに対処するためのシリコンベースのIGBTは非常に困難であり、炭化ケイ素MOSに置き換えられています。

近年、多くの自動車会社が炭化ケイ素パワーモジュールを採用し始め、自動車の航続距離と加速性能が大幅に向上しました。

炭化ケイ素ショットキーダイオードとSiC MOSFETデバイスは主に車載OBC、DC/DC、空調システムに使用され、主に充電効率と補助システムの電力効率、スイッチング周波数などに影響を与えます。車載充電器(OBC)は、インフラグリッドから電気自動車の高電圧DCバッテリーパックを充電する重要な機能を提供し、充電電力と効率の主要コンポーネントを決定します。

シリコンカーバイド(SiC)ダイオードとMOSFETデバイスは、車載充電器のPFCとDC-DC二次整流リンクに使用することができ、双方向充放電、集積化、インテリジェント化、小型化、軽量化、高効率化など、車載充電器の発展を促進します。

電力変換システムDC/DCは入力電圧を変換し、効果的に固定電圧を出力する電圧変換器であり、車内の高電圧バッテリーと低電圧バッテリー間の電力変換を実現し、主にパワーステアリング、ポンプ、ライトなどの車内の低電圧電化製品に電力を供給する。自動車の知能化と電動化の発展に伴い、DCDCの電源パワーと安全性はより高い要求を打ち出している。

車載空調システムでは、高電圧プラットフォームモデルでは、急速充電によるバッテリーパック内の熱の蓄積を迅速に放出する必要があります。現在の技術では、車載空調システムを使ってバッテリーパックの熱を放熱するため、エアコンプレッサーとPTCの周波数と電力を大幅に高める必要がある。従来のシリコンベースのIGBTやMOSデバイスではこの要求に対応できなくなり、炭化ケイ素MOSデバイスの採用が止まらなくなった。

現在、世界の炭化ケイ素企業は自動車市場を積極的に開拓しており、パワーディスクリートデバイスとパワーモジュールを含む主な応用着地点がある。

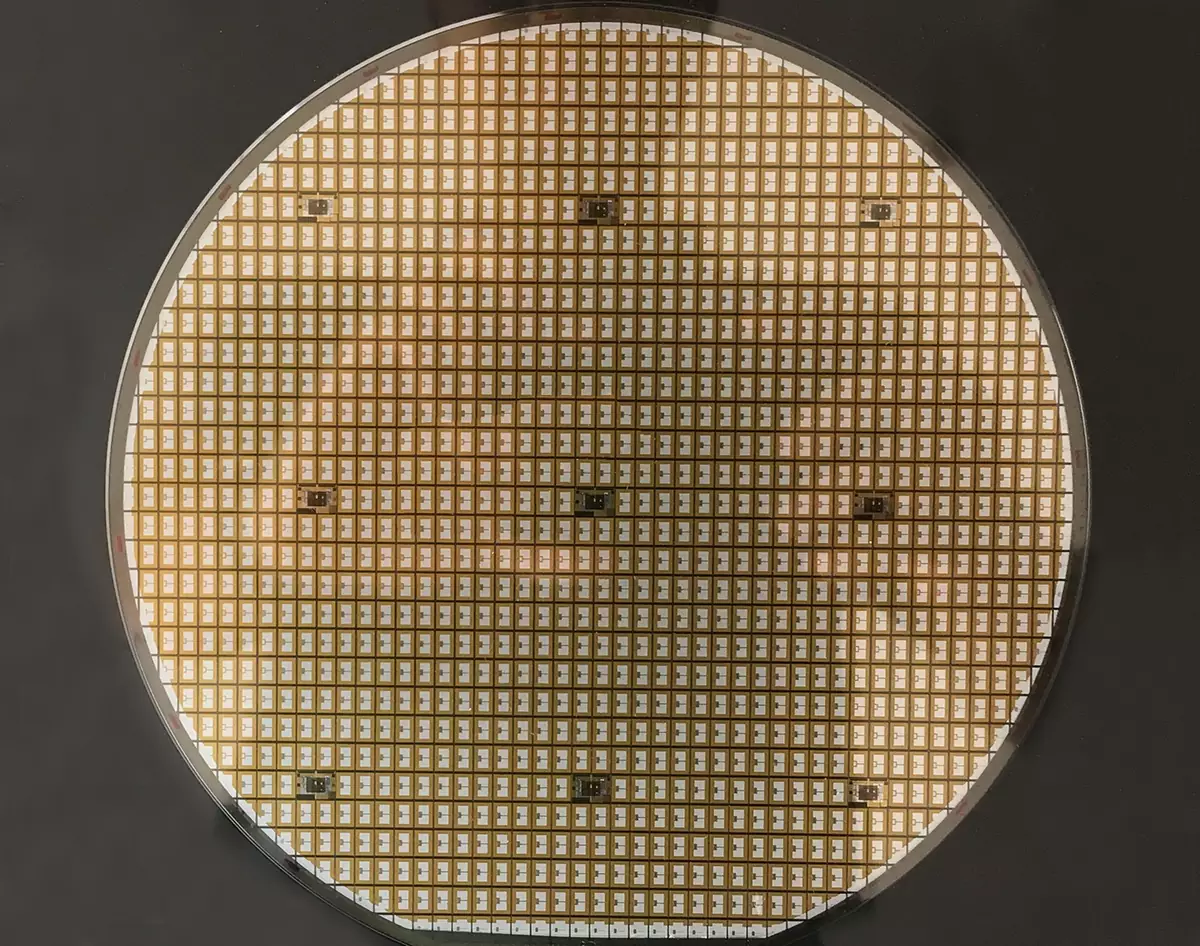

その中で、炭化ケイ素(SiC)チップの優れた特性は、完璧なショーを得るために、電源接続の高効率と高信頼性を達成するために、回路システムとパッケージ化する必要があります。専門的な設計と先進的なパッケージングプロセスによって作られた炭化ケイ素MOSFETパワーモジュールは、電気自動車アプリケーションの現在の主流トレンドです。

新しい設計のSiCモジュールの現在の設計方向は、両面銀焼結と銅線ボンディング技術、窒化ケイ素高性能AMBセラミックプレート、液冷銅ベースのPinFinプレート、誘導端子のマルチ信号監視(溶接、圧着互換)設計、低損失、高ブロッキング電圧、低オン抵抗、高電流密度、高信頼性などの方向への努力の使用を通じて、コンパクトでよりコンパクトな構造です。優れた設計と先進的なプロセス技術により、デバイスの炭化ケイ素MOSFETの性能上の優位性を確保し、最大限のプレーを得ることができます。

パワーモジュール包装の現在の発展

1、AI2O3-DBCの熱抵抗は最も高いが、製造コストは最も低い。AlN-DBCの熱抵抗は最も低いが、靭性は良くない。 AI2O3に比べ、モジュールの熱容量、電流容量、電力密度を大幅に向上させることができ、自動車グレードの炭化ケイ素モジュールのアプリケーションに非常に適しています。

2、接続経路が短く、より先進的な接続技術により、デバイスの高周波特性に適応するための迷走感を低減することができます。銀焼結は、現在、炭化ケイ素(SiC)モジュールの分野で最も先進的なはんだ付け技術であり、高温および低温のシナリオの厳しい要件を使用する車載グレードのパワーモジュールを完全に満たすことができます。

従来の錫はんだ付け技術と比較して、銀の焼結は、ゼロボイド、低温焼結高温サービスを達成することができ、溶接層の厚さは、高温デバイスの相互接続に適した、60〜70%を削減するために、電気的性能、熱的性能は錫はんだよりも優れている、電気伝導率は5〜6倍に増加し、熱伝導率は3〜4倍に増加した。

多くの企業は、チップ、抵抗器、センサーなど、パワーモジュール内のすべての従来のはんだを銀焼結プロセスにアップグレードし、反復しようとしている。モジュールの電気的性能と信頼性をさらに高めるため、DTS+TCB(ダイ・トップ・システム+厚銅ボンディング)技術を使用し、超音波溶接により室温で厚銅線とAMB基板を接合し、銅クラッドシートボンディング接続のチップ表面で、相互間の電気的相互接続を実現することが試みられている。

アルミワイヤーボンディングと比較して、モジュール寿命は3倍以上向上し、電流と熱伝導率は大幅に改善されます。

3、より統合されたパッケージ構造設計と回路トポロジーにより、システムの熱管理を向上させる。モジュール製品の熱経路設計をよりコンパクトにし、インバータシステムの統合設計をよりコンパクトかつ効率的に推進し、インバータのシステム全体のコストをさらに削減するため、パッケージの形状を変更することで、放熱と電流通過能力を向上させる。

マルチチップ並列接続の内部構造を採用し、各並列接続の主回路と駆動回路のパラメータを基本的に同じにすることで、並列接続されたチップの均等な流れを最大限に確保します。モジュールの内部には温度センサー(PTC)が封入されており、PTCはモジュールの中央でチップの近くに取り付けられているため、熱結合が密で、モジュールの正確な温度測定が容易である。

以上のように、炭化ケイ素(SiC)パワーデバイスの開発を共有することで、炭化ケイ素は車載電化の中核部品としてパワーエレクトロニクスの車載半導体分野になる。