PCBクリーニングはほとんど強制的で、特にハイエンド分野では。これらのプレート(PCB)は、さらなる処理と障害のない性能を確保するために、製造残留物および汚れを完全に除去しなければならない。

特に高価なモジュールを使用する場合、例えば航空宇宙産業、自動車産業、医療技術、または電気通信において、組み立て後のPCBクリーニングは完全で重要な生産ステップである。しかし、いわゆる無洗浄製造を採用しても、これらの部品は故障を避けるために洗浄しなければならない可能性があります。

フラックス残留物、樹脂、樹脂、酸化物、溶接材料を徹底的に除去することは、プリント配線板、能動電子部品、BGA、フリップチップ、リレー、インダクタなどの洗浄の主要な任務である。

回路基板水洗洗浄剤は回路基板表面を洗浄するための化学洗浄剤であり、回路基板表面の汚れ、油汚れ、溶接残留物などの不純物を除去し、回路基板の信頼性と安定性を高めることができる。回路基板水洗洗浄剤は、洗浄剤の性質や使用シーンによって、以下の種類に分類することができる。

アルカリ洗浄剤:

主成分はアルカリ性物質で、強い洗浄能力を持ち、油汚れや溶接スラグなどの有機不純物を効果的に除去することができる。しかし、アルカリ性洗浄剤の洗浄効果は洗浄時間と温度と密接に関連しており、洗浄後は中和処理を行う必要があり、そうしないと回路基板に腐食作用が生じる。

酸性洗浄剤:

主成分は酸性物質であり、金属表面の酸化物やサビなどの無機不純物を除去することができる。しかし、酸性洗浄剤は腐食性が強く、厳格な中和処理を行う必要があり、そうしないと回路基板に損害を与える。

中性洗浄剤:

成分は中性物質であり、回路基板への腐食性が小さく、表面の油汚れ、汚れ、残留物を効果的に除去することができる。しかし、中性洗浄剤はアルカリ性と酸性洗浄剤に比べて洗浄能力が弱い。

溶剤洗浄剤:

成分は有機溶媒であり、油汚れや溶接残留物などの有機不純物を速やかに除去することができる。しかし、溶剤洗浄剤は環境汚染が大きく、燃えやすく爆発しやすいため、安全に使用することに注意する必要がある。

回路基板水洗洗浄剤を選択する際には、回路基板の材質、表面不純物の種類と程度、洗浄プロセスの要求などの要素に基づいて総合的に考慮し、使用中に洗浄剤の濃度、温度、洗浄時間などのパラメータの制御に注意しなければならない。

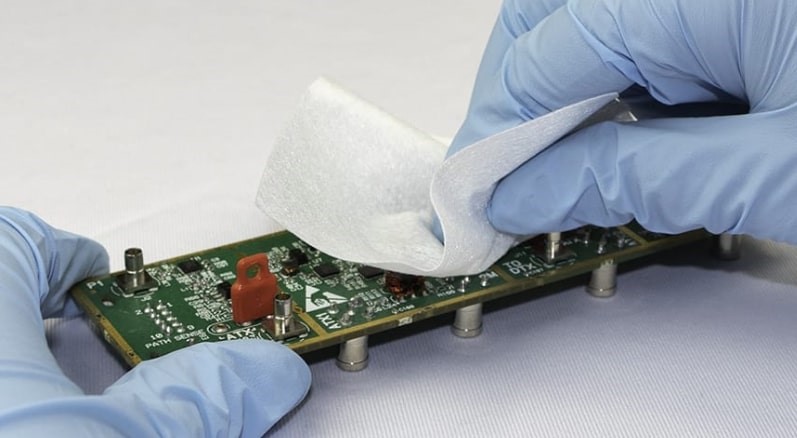

PCBクリーニングとメンテナンスの過程で、私たちはまたいくつかの詳細に注意する必要があります:常に静電気防止措置を維持して、静電気が回路基板に対する傷害を避ける、高品質の洗浄剤、綿棒、工具を選択し、洗浄効果と回路基板の安全を確保する、作業環境を清潔に保ち、ほこりや汚れの再侵入を減らす。

なぜPCBをクリーニングするのですか。

プリント基板をクリーニングすることで汚染物質を除去することができます。これらはドリル、めっき、エッチング化学品、フラックス化合物の残留物である可能性があります。アセンブリ部品はまた、油などの導電性材料および非導電性材料をもたらすことができる。汚染物質の製造以外にも、時間が経つにつれてプリント配線基板の最終使用製品にも塵や汚れが溜まるので、クリーニングが必要になります。表面汚染物質は、製造中であれ使用中であれ、印刷回路に様々な方法で影響を与え、信頼性を低下させ、寿命を短縮します。

PCBクリーニングのメリット:

1、PCBの視覚吸引力を強化した。

2、残留フラックスによる腐食から回路基板を保護することができる(フラックスが水分を吸収する)。

3、漏れ電流イオン流束粒子と化学品のエッチングによるデンドライト成長を防止することができる。

4、ほこりや汚れの堆積による過熱防止に役立つ。

5、回路基板の信頼性を高めた。医療業界で使用されている回路などの感受性回路は、潜在的な障害を回避するために汚れのない状態を維持する必要があります。

PCB基板が上の半田ペーストのロジンを除去しないとPCBが短絡するのではないでしょうか。

半田ペースト及びロジン自体はPCB板を短絡させることはないが、現在市場では残存する半田ペースト及びロジンがよく購入されているため、水分が多く含まれており、使用後の水分は配線板の外観に残り、短絡が形成されやすい。他の半田ペーストやロジンを使用すると、自身が線路板に固体または粉状の残留物を残し、これらの残留物は通常の状態で短絡することはありません。

しかし、配線板が耐圧試験を行う場合、高圧は残留物を経て配線板部品を破壊したり、低温高湿の環境に貯蔵されたりすると、これらの残留物は空気中の水分を吸収し、配線板の水溜りを通電させて短絡したり、したがって、配線が密な配線板については、溶接後に残留物が残っている場合は、専用の洗浄板水を超音波洗浄機に入れて自発的に洗浄するのが最適である。もちろん、現在の市場にも無洗浄型の溶接補助金があり、これでは使用後に残留物が残らない。だから安心できて、PCB回路基板は上の半田ペーストのロジンを取り除かないとPCBを短絡させない。

PCBクリーニング方式を選択する際には、洗浄効果、コスト、安全など多方面の要素を考慮する必要がある。同時に、洗浄過程におけるPCBと部品の保護に注意し、洗浄過程がPCBと部品に損傷を与えないようにする必要がある。