多層PCB圧着回路基板は高密度配線、電磁干渉抑制、短絡リスク低減、寸法圧縮、信号完全性と伝送速度及び熱管理などの面で明らかな優位性があり、高性能と信頼性を要求する電子応用に適している。

良好なPCB積層設計は高速信号還流に完全な経路を提供し、信号ループ面積を縮小し、信号結合静電放電ノイズ干渉の能力を低下させることができる。良好なPCB積層設計は基準地表面寄生インダクタンスを低下させ、静電放電時に高周波電流が地表面を流れる時に発生する地表電位差を減少させることができる。良好なPCB積層設計は、地平面と電源平面との間に比較的に良い平面分布容量を形成し、システムに安定した電源供給を維持させる。

6層以上の層数板については、2つの内層または複数の内層板を所定の位置にして、異なる層の孔と線路に良好な位置関係を持たせなければならない。柳釘の位置決め:あらかじめ位置決め穴をあけた内層板と半硬化片を、植字順に柳釘の入ったテンプレートにかぶせ、釘抜き器で柳釘をプレスして位置決めする。溶接点の位置決め:予め位置決め穴をあけた内層板及び半硬化シートを、位置決めを取り付けたテンプレートに組版順に被せ、更にいくつかの固定点を加熱することにより、半硬化シートが熱融解して凝固して位置決めする。

多層圧着PCBを製造する主な工程は、

回路レイアウトの設計:電子設計自動化(EDA)ソフトウェアを使用してPCBの回路レイアウトを作成する。

内層を作製する:薄板上に銅箔を堆積し、その後フォトリソグラフィ技術を用いて回路パターンを銅箔上に転写し、最後に不要な銅箔をエッチングにより除去して内層を作製する。

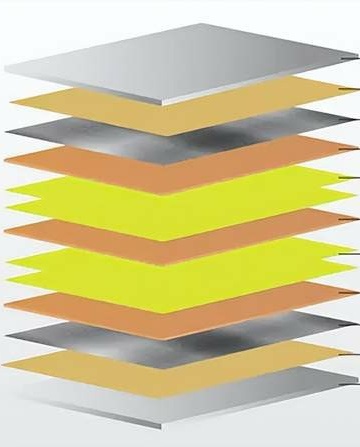

積層およびプリドリル:内層を重ね合わせ、各層間にドリルして、その後に相互に接続された貫通孔を形成します。

外層の追加:内層の上部と下部に追加の銅箔層を追加し、外層回路を形成する。

PCB圧着:多層PCBを圧着機に入れ、層と層との間を加熱し、圧力をかけて接着させる。

穴あけと表面処理:圧着後のPCBに穴あけして貫通孔を形成し、金メッキやスズスプレーなどの表面処理を行う。

コンポーネントの追加:電子部品をPCB上の適切な位置に溶接します。

試験と品質制御:完成品の多層圧着PCBに対して試験と品質制御を行い、その機能が正常であることを確保する。

多層PCB圧着は高密度回路と複雑な電子機器の中で広く応用されており、例えばコンピュータ、通信装置、消費電子製品などである。サイズが小さく、より優れた電気的性能と耐干渉性があり、高性能と信頼性が要求されるアプリケーションシーンに適しています。

圧着の最も主要な目的は「熱と圧力」を通じてPPを異なる内層コアプレート及び外層銅箔に結合させ、外層銅箔を外層線路の基地として利用することである。一方、異なるPP組成に異なる内層板材と面銅を組み合わせると、異なる規格の厚さの配線板を配置することができる。PCB圧着プロセスは電子製造プロセスにおける重要なステップであり、このプロセスでは、高温と高圧を使用して各回路基板層を接合し、接吻圧(樹脂が接着面に浸潤し、回路内の空隙を充填する)、全圧(すべての空隙を接着する)、冷圧(回路基板を急速に冷却し、寸法を安定させる)工程に分けられる。

PCB圧着工程によく見られる問題:ガラス布地の織紋を現像し、発泡し、板面に凹み、樹脂、皺、内層パターンの変位、厚さ不均一、内層滑り、層間転位、板曲、板反りなどがあり、上述の問題に対して異なる解決方法があり、例えば:内層パターンの変位に対して、その原因を分析すると、内層パターン銅箔の耐はく離強度が低いか、耐温度性が悪いか、線幅が細すぎて、予圧力が高すぎて、樹脂動的粘度が小さいか、プレステンプレートが平行ではないかなどがあり、解決方法は高品質内層箔板を改用し、高品質内層箔板を改用し、テンプレートを調整することである。

PCBホットプレスプロセスは、多層基板(PCB)を製造するための技術であり、多層基板の各積層を高温と圧力により接合する。加熱及び加圧により材料が物理的又は化学的に変化し、所定の形状及び性能を達成する。熱プレスプロセスの3要素には、熱プレス圧力、熱プレス温度、熱プレス時間が含まれる。熱PCB圧着プロセスは、基材、導電層及び絶縁層を熱圧着機を用いて積層する。