何がネット版ですか。

ネット版の最大の役割は、錫膏の堆積を助け、錫膏または紅膠を正確な数で空PCB上の正確な位置に移すことです。

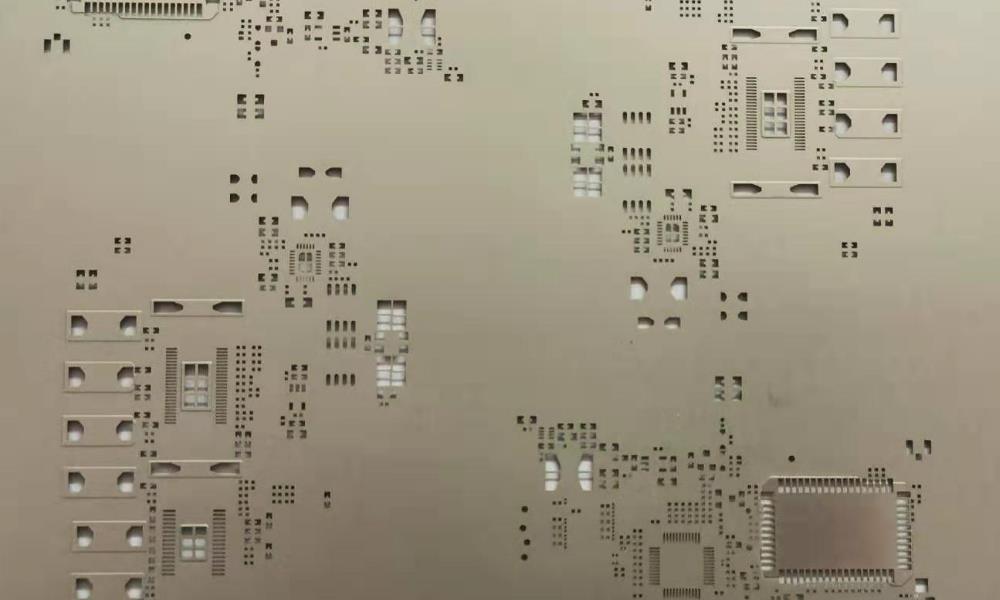

ネット版は印刷手段であり、軟膏をPCB板に印刷しやすいように、消しゴムの印や印鑑の原理に似ている。網版は成形する前に一定の規則的な設計を経て、レーザー切断を利用して網版を作る必要がある。だからネット版は補助ツールです。網版は薄い鋼片で、網版の規格サイズは一般的に錫膏印刷機に合わせるために固定されているが、網板の薄厚は0.08ミリ、0.10ミリ、0.12ミリ、0.15ミリ、0.18ミリなどからなる。

SMTネットワーク版

ネットワーク版の用途

私たちがよく言うPCBAとは、PCB上で具体的な電気効率部品を、設定されたBOM、ビット番号などの資料に基づいて、規則に従って貼り付け、その後、はんだペーストによって部品の各端部を溶接するか、あるいは赤ゴムを用いて部品を位置決めした後、ピーク溶接を経て溶接導通を行い、設定された回路基板を形成し、初期の回路機能を達成し、製品に一定の効果を持たせ、生産力を高める。

スクリーン版の主な用途は、基板に錫膏を印刷できるように設計されています。このスクリーン版の上には多くの穴が刻まれています。錫膏を印刷するときは、スクリーンの上に錫膏を塗布し、基板はスクリーン版の下に置かれ、その後、1本のブレード(一般的にはドクターブレードで、錫膏は練り歯磨き状の粘稠物に似ているため)で錫膏を入れたスクリーン版の上にブラシをかけます。錫膏は押されると網版の穴から下に流れて回路基板の上にくっつき、網版を開くと錫膏が回路基板に印刷されているのが見えます。簡単に言うと、スクリーン版は塗装をするときに、事前に準備しなければならないカバーのようなもので、錫膏は漆と同じで、カバーの上にはあなたが必要とする図案が刻まれていて、塗料をカバーにスプレーすると必要な図案が表示されます。

ネット版の購入は組立技術のステップだけでなく、重要なステップでもある。ネット版の主な機能は、錫膏の堆積(deposition)を助けることです。目的は正確な数の資料を光板(bare PCB)上の正確な位置に移すことである。錫ペーストブロッキングは、スクリーン上に少ないほど、回路基板上に堆積することが多くなります。これは、印刷中に何かが間違っていたとき、ネット版を責める反応です。しかし、ネットワーク版よりも重要なパラメータがあり、その効能に影響を与えることを覚えておく必要があります。これらの変数には、印刷機、錫ペーストの粒子サイズと粘度、ドクターブレードのタイプ、資料、硬度、速度と圧力、PCBからのスクリーンの分離(シール効果)、ソルダーレジスト層の平面度、およびアセンブリの平面性が含まれる。

スクリーン製造技術

スクリーン製造の3つの主要な技術は、化学エッチング(etch)、レーザー(laser)切断、電鋳成形(electroform)である。それぞれには独特の長所と短所がある。化学エッチングとレーザー切断は逓減(substractive)のプロセスであり、電鋳成形は逓増のプロセスである。これは、価格などのパラメータの比較で、りんごとみかんの比較に属する可能性があります。しかし、主な考慮はコストと回転時間に応じた効能であるべきである。

通常、0.025"以上の間隔で使用する場合、化学腐食(chem-etched)版は他の技術と同様に有効である。逆に、0.020"以下の間隔を処理する場合、レーザー切断と電鋳成形の版を考慮すべきである。後のタイプのネット版は0.025"以上の間隔に対しても良いが、その価格とサイクルタイムについては言いにくいかもしれない。

化学エッチングのスクリーン版

化学エッチングのスクリーン版は、スクリーン版の世界の主要なタイプである。それらはコストがかかり、回転が速い。化学エッチングされたステンレス鋼スクリーンの作製は、金属箔にレジストレジストを塗布し、感光工具をピンで位置決めすることにより金属箔の両面にパターンを露光し、その後、両面プロセスを用いて金属箔を両面から同時にエッチングすることである。プロセスが両面であることにより、腐食剤が金属によって生成された穴を通過したり、

開口部は、上面と底面だけでなく、水平に腐食する。この技術の固有の特性は、刃先や砂時計の形状を形成することである(図1)。0.020インチ以下の間隔では、この形状は、電気研磨(electropolishing)と呼ばれる強化プロセスを用いて低減することができる錫ペーストを阻害する機会をもたらす。

電気研磨は電解後端プロセスであり、孔壁を「研磨」し、結果として表面摩擦力が減少し、錫ペーストの放出が良好で、空洞が減少した。また、ネット版の底面のクリーニングを大幅に減らすこともできます。電気研磨は、金属箔を電極に取り付け、酸浴に浸漬することによって達成される。電流により腐食剤はまず孔の粗い表面を浸食し、孔壁に対する作用は金属箔の上面と底面に対する作用より大きく、結果として「研磨」の効果を得た(図2)。次に、エッチング剤が上面と底面に作用する前に、金属箔を除去する。このようにして、穴の壁の表面が研磨され、この錫膏はドクターによって効果的にスクリーンの表面を転がし(押し込むのではなく)、穴を埋めることができます。

0.020インチ以下の間隔での錫ペースト放出を改良するもう1つの技術は、台形断面(TSA、trapezoidal section apertures)である。

台形断面(TSA)は、スクリーン版の接触面(又は底面)がドクターブレード面(又は上面)より0.001〜0.002”大きい開孔(図3) 。 台形断面は2つの方法で完成することができる:特殊なアセンブリを選択的に修飾することによって、すなわち両面現像ツールの接触面寸法はドクターブレード面よりも大きくする、あるいは、腐食剤噴霧の上面と底面の圧力設定を変更することによって生成することができる台形断面のスクリーン版全体。電気研磨による研磨後、孔壁の幾何学的形状により、0.020インチ以下の間隔で錫ペーストを放出することができる。また、得られた錫ペースト堆積は、アセンブリの安定した貼り付けと少ない錫ブリッジを促進する台形の「煉瓦」の形状である。

ステップダウン(stepdown)、またはデュアルレベル(dual-level)スクリーン版は、化学エッチング技術によって容易に生成することができる。このプロセスは、下段の穴を形成することによって、選択されたアセンブリのスズ量を減少させる。例えば、同じ設計では、0.050"~ 0.025"ピッチのコンポーネントの多く(通常は0.007"厚さのスクリーン版が必要)といくつかの0.020"ピッチのQFP(quad flat pack)が一緒になっており、QFPの錫ペースト量を減らすために、この0.007"厚さのスクリーン版は厚さ0.005"の下段領域を作ることができる。下のステップは、スクリーンの接触面がプレート全体にわたって水平でなければならないので、スクリーンのブレード面に常にあるはずです(図4)。それでも、ブレードがスクリーン版の2つのレベルで完全に錫ペーストを分配できるように、QFPと周囲のコンポーネントとの間に少なくとも0.100インチの間隔を設けることを推奨します。

化学エッチングのスクリーン版は、ハーフエッチング(half−etched)基準点(fiducial)と字幕名を生成するのにも役立つ。印刷機の視覚系対に用いられる基準点は半エッチングし、その後黒色樹脂を充填し、視覚系が識別しやすい、滑らかな金属背景とのコントラストを提供することができる。部品番号、製造日、その他の関連情報を含む字幕ブロックは、ネット版上で半エッチングすることもでき、識別用途として使用することもできます。2つのプロセスは、両面の半分だけを現像することによって行われます。

化学エッチングの限界。刃先形エッジの欠陥に加えて、化学腐食のスクリーン版にはアスペクト比(aspect ratio)という別の限界がある。簡単に言うと、この比率は、手元の金属厚に応じてエッチング可能な孔開口部を制限する。典型的には、化学エッチングされたスクリーン版に対して、アスペクト比は1.5:1と定義される。これにより、0.006「厚さのスクリーン版では、穴の開口部は0.009」(0.006「x 1.5=0.009」)になります。対照的に、電鋳成形された及びレーザー切断されたスクリーン版に対して、アスペクト比は1:1であり、すなわち、いずれのプロセスによっても0.006「厚さのスクリーン版に0.006」の開口を生成することができる。

エレクトロフォーミング

電鋳成形は、逓減ではなく増分するプロセスであり、ニッケル金属網版を作製し、独特の封止(gasketing)特性を持ち、スズ橋と網版底面の清掃に対する需要を減らす。このプロセスはほぼ完全な位置決めを提供し、幾何形状の制限がなく、内在的な台形の滑らかな孔壁と低表面張力を持ち、錫膏の放出を改善する。

フォトレジスト(photooresist)を、開口部を形成する基板(またはコアモールド)上に現像し、その後、フォトレジストの周囲に原子ごと、層ごとにめっきすることにより、スクリーン版を形成する。図5に見られるように、ニッケル原子はレジストによって偏向され、台形構造を生成している。そして、スクリーン版が基板から取り外されると、上面が接触面となり、シール効果が生じる。0.001〜0.012”の範囲の連続ニッケル厚さを選択することができる。このプロセスは、超密ピッチ(ultra−fine−pitch)要件(0.008〜0.016)または他の用途に好適である。1:1のアスペクト比に達することができます。

欠点としては、感光ツール(片面ではあるが)に関して位置ずれが存在する可能性があるためである。めっきプロセスが均一でないと、シール効果が失われます。また、密封された「ブロック」は取り除かれる可能性があり、洗浄過程に力が入りすぎると。レーザー切断のスクリーン版

お客様の元のGerberデータから直接生成され、レーザー切断されたステンレス鋼のスクリーン版の特徴は撮影ステップがないことです。これにより、位置不正の機会が解消されました。スクリーン版の制作には良好な位置精度と再生産性がある。Gerberファイルは、必要な修正を行った後、レーザー機に転送(および直接駆動)される。物理的な干渉が少ないことは、エラーの機会が少ないことを意味します。レーザービームによるものがあるが

金属スラグ(蒸発した溶融金属)の主な問題点であるが、現在のレーザーカッターでは容易に除去できるスラグが少ない。

穴の周囲に「ホタテ状」の外形が現れ、穴の壁が粗いという問題もある。これにより表面摩擦力が増加しますが、粗さは垂直面にあります。しかし、近くのレーザー機器には内部ビジョンがあり、金属箔を縁なしの条件で切断することができる。これは、スクリーン版の作成は、まず標準ピッチのコンポーネントを化学的にエッチングし、それからレーザーカット密ピッチ(fine-pitch)のコンポーネントを介して行うことができるので、非常に意味があります。このような「混合」または結合されたウェブ版は、2つのテクノロジーの利点を得て、コストを削減し、より迅速な回転を実現します。さらに、スクリーン全体を電気研磨して、滑らかな孔壁と良好な錫ペースト放出を提供することができる。レーザー切断プロセスの主な欠点は、機械が個々の穴を個別に切断することである。もちろん、穴が多ければ多いほど、時間がかかるほど、ネットワーク版のコストが高くなります。それでも、設計が可能であれば、ハイブリッド版プロセスを利用することでコストを削減することができます。レーザービームの焦点に応じて、台形穴が自動的に発生します。穴の開口部は実際にはスクリーン版の接触面から切断され、次に、スクリーンを反転してドクターブレードの面を上にして取り付けます。

レーザー技術は、既存のスクリーン版を再加工することを可能にする技術であり、例えば補強穴、既存の穴を拡大する、または補強基準点。

ネットワーク版のその他の進歩

レーザー切断と電鋳成形に加えて、スクリーン製作における重要な進歩は電子データ転送である。1995年のように、ネット版メーカーに提供された多くの画像はフィルムポジティヴ(film positive)であり、光銅上の図形を1対1で組み合わせている。アセンブリ開口部の修飾には、繰り返しの撮影テクニックと手作業が含まれます。このプロセスは、提供されるフィルムポジの品質にも決定する。、画像を段階的に繰り返すのは重いタスクです。

今日では、データマシン(modem)と電子メールによる電子ファイル転送は、グラフィックデータを瞬時に提供する一般的な方法です。選択的修飾、段階的反復図形、幾何形状変換は容易かつ容易に行うことができる。また、フィルムポジの郵送をなくすことで、回転時間をほぼ1日削減することができます。

Gerberファイルの転送があれば、パッド(pad)の幾何形状を正方形や矩形から「home plate」、「格子」、「引き抜き」などの形状に変更することができます(図6)。錫ペースト量を減らす方法として。幾何形状を修正して錫ペースト量を調節し、正しい金属板の厚さを組み合わせて選択することで、ステップ(stepdown)板の必要性を解消することもできる。単一の厚さのスクリーン版、

適切な設計を経て、プロセスの観点から見ると、常に2級ツールよりも優れています。

接着剤スクリーン(Adhesive Stencil)

電子レンジも、コンピュータ支援設計(CAD)オペレータがパッド形状の重心点を容易に決定できるようにする。この能力があれば、設計ファイルの中の錫膏層を円形と楕円形に変換することができる。アセンブリのサイズを示しています(図7)。これは、滴下剤ではなく、スクリーン版を作って「印刷」することができます。印刷はディスペンサーより速く、この設備を他の仕事の上に譲り渡します。

リワーク版

比較的最近の革新は再修理(rework)の分野で発生している。現在は、個々のコンポーネントを再構築または修復するために設計された「小型」のWeb版があります。標準的なQFPやグリッドアレイ(BGA)など、1つのコンポーネントのネットワーク版を購入できます。もちろん相応のスクレーパや、小型のスクレーパもあります。

ネット版価格比較

化学腐食版の価格はフレームサイズで駆動されている。金属箔はスクリーン製作過程の重点であるが、フレームは単一で高価な固定コストである。そのサイズは印刷機のタイプによって大きく決まる。しかし、多くの印刷機は1つ以上のフレームサイズを受け入れることができます。(フレームサイズは工業規格)。ほとんどのオンライン版ベンダーは、5 x 5"~ 29 x 29"のサイズ範囲で、一定の在庫の標準フレームワークを維持しています。空の金属箔のコストはフレームほど多くないので、金属の厚さは価格に影響しません。また、すべての穴が同時にエッチングされているので、その数も重要ではありません。

電鋳成形スクリーン版の価格は主に金属の厚さによって駆動されている。電気めっきを所望の厚さにすることが主な考慮である:厚いスクリーンは薄いスクリーンよりもコストが低い。

レーザー切断版の価格は、設計された穴の数に基づいています。

レーザーによる穴の切断、すなわち穴が多いほどコストが高くなります。必要なフレームサイズも追加します。レーザーを用いて密ピッチと化学腐食の標準ピッチコンポーネントを切断するための混合スクリーン版は、多くの開口が必要な場合にコスト効率の良い方法である可能性があります。しかし、2500個未満の穴の設計では、完全にレーザーでスクリーン全体を切断する方がコストが低いかもしれません。

以上をまとめると、PCBAプロセスの需要が何である可能性があるかにかかわらず、現在、この需要を満たすネットワーク版科学技術がある。台形断面、ハイブリッドネットワーク版、電子データ転送などのいくつかの議論された革新は、過去3年または4年で発展し、改善された。スクリーン工業は伝統的に新しい要求に迅速に反応するだけでなく、これらの進行中の発展の中で先頭に立っている。