SMT打材におけるスズビーズの発生原因及び制御

電子情報製品の軽量、薄型、省電力、小型化、平面化の発展に伴い、異なる用途の電子製品に表面貼付SMT、科学技術を採用しなければならないことを促した。スズビーズは電子製品に対して深刻な危害性を持っており、どのようにスズビーズを減らすかはSMTメーカーが重点的に管理する内容の一つである。

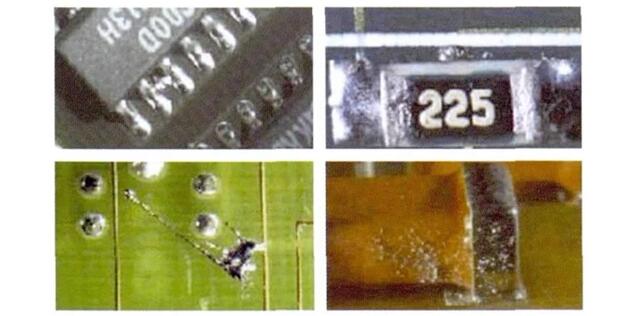

関連事例によると、SMT生産中、リフロー溶接時、錫ペースト金属微粒子が飛散することにより、微小な球状の半田ビーズや不規則な形状の半田粒が形成されやすく、これが錫ビーズは下図、を参照してください。スズビーズはSMT生産の主要な欠陥の一つであり、直径は約0.2~0.4 mmであり、主にパッチ素子の側面またはICピンの間に現れ、PCBA製造の外観に影響を与えるだけでなく、使用中に短絡現象を引き起こす可能性があり、電子製品の品質と寿命に深刻な影響を与え、人身傷害を引き起こす可能性もある。

錫珠とは?

1、スズビーズはすでにリフロー溶接されたプレート上で発見され、一目でそれが大きなスズボールであることがわかり、ビーチ位置が離散コンポーネントのフラックスのすぐ近くに埋め込まれており、これらのコンポーネントはシート状抵抗と容量、薄い小外形パッケージ(TSOP)、小外形電気結晶(SOT)、D-PAK電気結晶、電気抵抗コンポーネントなどの非常に低いオフサイト高さを持っている。その位置とこれらのコンポーネントとの関係から、スズビーズは通常「衛星」と呼ばれている。明らかな理由から、スズビーズは「シート状の中部に押し出されたボール」、あるいは類似のものと呼ばれることもある。スズビーズと比較して、スズボールの特徴はいくつかの微小なボールがフラックスの残留した周辺に沿って集結しているか、あるいはこれらのボールが密ピッチパッドとソルダーレジスト溶接の周囲にくっついていることである。

2、基本的には、スズビーズは1つのコンポーネント端子から別のスズへのブリッジを形成する可能性がある」と述べ、設計上ない電力接続をもたらす。これは短絡の危険を引き起こし、振動によってスズビーズが緩んだり移動したりすると、短絡はスズビーズが元々形成されていた場所、または組み立て上のどこかで発生する可能性があります。スズビーズに上記のようなことがあっても、短絡が発生するとは限らないが、スズビーズはできるだけ減少または消滅すべき欠陥である。

スズビーズの原因は何ですか。

1、スズビーズは様々な原因、例えば陥没、印刷スズペーストを超えた押出、溶接中、スズペーストを超えて溶接と溶接中にスズペースト板が溶けて互いに独立して、アセンブリ本体またはパッドの近くに形成されなかった。

2、パッドを方形ウェハ素子として設計し、より多くの錫ペーストが存在すれば、錫ビーズが発生しやすく、ほとんどの錫ビーズはウェハ素子の両側に出現する。例えば:半田パッドを方形ウェハ素子として設計し、錫ペーストを印刷した後、錫ペーストがより多く存在すると、錫ビーズが発生しやすい。パッド部分と融合した半田ペーストは、錫ビーズを形成しない。

3、しかし、半田量が増加すると、元素は本体絶縁体、下の部品の中の半田ペーストに圧力を加え、リフロー溶接中にホットメルトが発生する。表面は半田ペーストを球状に溶解することができ、部品が上昇する傾向があるが、この微小な力は錫ビーズ冷却中に形成され、両側の各部品の間に重力を持ち、半田プレートを分離する。要素の重力が大きく、より多くの半田ペーストが押し出されると、複数のスズビーズが形成されることもあります。

PCBAの製造過程でスズビーズを形成する主な要素はどれらがありますか。

1、再流温度曲線の設定が不適切である。まず、予熱が十分でなく、温度や時間の要求に達していない場合、フラックスは活性が低いだけでなく、揮発が少ないため、パッドと半田粒子表面の酸化膜を除去できないだけでなく、半田ペースト粉末中で半田表面に上昇することができず、液状の濡れ性を改善できず、錫ビーズが発生しやすい。その解決方法は、予熱温度を120〜150℃にする時間を適宜延長することである。次に、予熱ゾーンの温度上昇速度が速すぎて、平頂温度に達する時間が短すぎると、半田ペースト内部の水分、溶媒が完全に揮発せず、再流半田温度ゾーンに達すると、水分、溶媒が沸騰し、錫ビーズがスパッタされる可能性がある。これにより、昇温速度に注意し、予熱半田の濡れ性が影響を受け、錫ビーズが発生しやすい。温度の上昇に伴い、液状半田の濡れ性が顕著に改善され、スズビーズの発生が減少する。しかし、リフロー溶接温度が高すぎると、部品、プリント基板、パッドを損傷するので、適切な溶接温度を選択して、半田に良い濡れ性を持たせる必要があります。

2、フラックスが機能しなかった。フラックスの役割は、パッドとはんだ粒子表面の酸化膜を除去することで、液状はんだとパッド、部品ピンのはんだ端、間の濡れ性を改善することである。半田ペーストを塗布した後、放置時間が長すぎると、半田が揮発しやすくなり、半田の脱酸素作用が失われ、液状半田の濡れ性が悪くなり、リフロー時に必ず半田ビーズが発生する。その解決方法は:動作寿命が4 hを超える半田ペーストを選択するか、できるだけ放置時間を短縮することである。

3、お手本の穴が大きすぎたり、変形がひどい。常に同じ位置にスズビーズが現れている場合は、金属板の設計構造をチェックする必要があります。手本の開口寸法の精度は要求に達しず、パッドがやや大きいこと、及び表面材質が銅の手本のように柔らかいことに対して、印刷漏れクリームの外形輪郭がはっきりせず、相互に架橋することができ、このような状況は細ピッチデバイスのパッドの印刷漏れに多く現れ、再流溶接後は必ずリード間に大量の錫ビーズの発生をもたらす。その解決方法は:パッドパターンの異なる形状と中心距離に対して、適切な模範資料と模範製作技術を選択して溶接ペーストの印刷品質を保証し、模範の開口寸法を縮小し、模範製作技術を厳格に制御し、あるいはレーザー切断と電気研磨の方法を用いて模範を製作すべきである。

4、パッチを貼る時に圧力がかかりすぎる。過剰な放置圧力は半田ペーストを半田パッドの外に押し出すことができ、半田ペーストを厚く塗布すると、過剰な放置圧力は半田ペーストを半田パッドの外に押し出しやすくなり、再び流して半田付けすると必ず錫ビーズが発生する。その解決方法は:半田ペーストの厚さを制御し、同時に貼り付け部の配置圧力を減らすことである。

5、半田ペーストには水分が含まれている。もし氷箱から溶接ペーストを取り出し、直接蓋を開けて使用すると、温度差が大きいため水蒸気凝結が発生し、再流溶接の際、水分の沸騰飛散を引き起こしやすく、スズ玉を形成する。その解決方法は:溶接ペーストを冷蔵庫から取り出した後、通常室温で4 h以上放置し、密封筒内の溶接盤の温度が環境温度に達したら、蓋を開けて使用する。

6、プリント基板の洗浄が不潔で、プリント基板の表面及び貫通孔に半田ペーストを残留させる。その解決方法は:作業者と技術者の生産過程における責任感を強化し、厳格に技術要求と操作規程に従って生産を行い、技術過程の品質制御を強化することである。

7、非接触印刷または印刷圧力が大きすぎる。非接触印刷では、手本とPCBとの間に一定の隙間が残されており、スキージの圧力制御がうまくいかなければ、手本下のペースト剤をPCB表面の非パッド領域に容易に到達させ、再流溶接後に必ず錫ビーズが発生する。その解決方法は:特別な要求がなければ、接触式印刷を採用するか、印刷圧力を減らすことが望ましい。

8、フラックスが故障する。シートを貼り付けてからリフロー溶接までの時間が長すぎると、ペースト中の半田粒子の酸化により、半田剤が変質し、活性が低下し、ペーストが流れなくなり、半田ボールが発生することになる。その解決方法は:寿命の長い半田ペーストを少なくとも4 h選択し、使用することである。

以上がPCBAメーカーからスズビーズに関するよくある問い合わせであり、SMT打材ではできるだけ避けることができることを知ってほしい。