電子工業の発展と電子性能の需要の増加に伴い、電子部品は発展しており、小型化、より小ピッチと高完全性の傾向がある。隣接導体間の間隔が小さくなるにつれて、プリント配線基板(PCB)上の残留物や他の汚染物の問題はPCBの信頼性に与える影響の面でますます顕著になってきた。従来の表面貼付技術(SMT)は低残留と洗浄フリーの溶接技術をうまく利用しているが、信頼性の高い製品では、製品の構造緻密化と部品の小型化組立により、適切な寸法を達成することがますます困難になっている。清掃問題による製品故障の増加による清掃レベル。本文は汚染物残留物がPCBスポット溶接に与える影響及び洗浄に関するいくつかの問題を簡単に討論する。

•PCBスポット溶接に対する汚染物残留物の影響

一、でんきかがくてきいどう

電気化学移動、ECMの略称は、電磁場の影響下で、磁束などのいくつかの媒体を通過するイオン移動を指す。PCB製品では、環境湿度の変化に伴い、フラックス残留物中の活性剤や塩などのイオン汚染物が電解質になり、スポット溶接の特徴が変化する。これらのPCBが動作すると、応力電圧の場合、スポット溶接間に短絡が発生し、間欠的な故障を招き、PCBの信頼性を低下させる可能性がある。このプロセスは、経路形成、初期化、樹枝状結晶生成の3つのステップを含む。形成される経路は電解質中の金属イオンの溶解から始まり、電解質はフラックス中の塩素と臭素残留物と空気中の水の組み合わせから形成される弱酸である。金属が弱酸に溶解すると、ワイヤが生成される。そのため、電気化学的有効性を実現するためには、イオン残留、電圧偏差、湿度を含む元素が必要である。また、電気化学的効果は、温度、湿度、製品、導体材料、導体間隔、汚染物質の種類、量にも影響されます。melting solder

二、クリープ腐食

クリープ腐食とは、PCB表面に銅または銀の硫化物結晶が発生する現象を指す。電気化学的移動とは異なり、環境中の汚染源と水分の存在は、電圧差を必要とせずにクリープ腐食を引き起こすことができる。空気中の硫黄がPCB上の銅または銀と結合すると、硫化銅または硫化銀が生成される。硫化銅や硫化銀などの化学化合物は、ピッチリード間の細いリード線が開口したり短絡したりするように任意の方向に成長し、最終的にはPCBの品質が悪くなる。PCBサイズが小さくなることと素子が小型化することで、この腐食のリスクが高まることは間違いありません。クリープ腐食は主に、その周囲の空気中により多くの汚染ガスが存在するため、工業制御電子と航空宇宙分野で発生する。もう1つの理由は、外部銅箔がスズ鉛で保護されている以前のPCB表面上のHASL実装にある。しかし、無鉛プロセスの発展に伴い、銅または銀材料はPCB製造、溶接、電気めっきに使用されている。濡れが溶接中の等級に達しないと、一部の銅や銀が空気中に暴露され、水分の影響で環境が悪くなるとクリープ腐食のリスクが大幅に増加する。

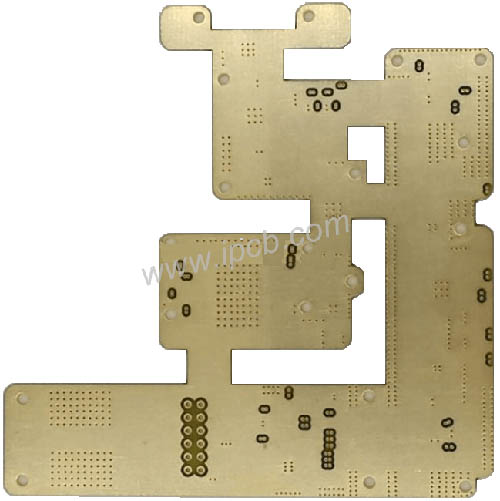

図 RF PCB

三、Tin Whisker

錫須はプロの主な注目点だ。スズひげ発生に基づく化学的及び物理的パラメータの大量の研究により、専門家はスズ合金が高温高湿の作用下で他の金属と共に増殖し、これが金属間化合物(IMC)の形成に役立つと指摘した。この場合、スズ層中の電圧応力が急速に増加するにつれて、スズイオンが粒界に沿って拡散し、スズひげが形成され、短絡のリスクが高まる。そのため、還流過程でスズ合金が固体になると、スズペーストから流出したフラックス中のハロゲン化物や臭化物のいくつかがイオン汚染物として作用し、スズひげの大量生成を引き起こす。また、スズはしばしばイオン汚染の程度の影響を受け、イオン汚染の程度が高いほどスズの密度が高いと結論することができる。

四、クリーニングに関するいくつかの問題

a.おせんぶっしつ

溶接後に清掃が必要な物体は主にPCBに残された残留物である。化学的性質に応じて、残留物は3種類に分けることができる:水溶性極性残留物、水不溶性非極性残留物とイオン有機化合物に変換できない水溶性だが非極性残留物。これらの汚染物質はPCB性能の変化や失効を引き起こす重要な原因と考えられている。そのため、残留物を完全にきれいにする必要があります。また、PCBは高密度化とファインピッチ化に向かっており、PCBクリーニングが特に重要になっています。

b.ようせつざい

フラックス残留量はPCB製造業において最も重要な部分であり、洗浄プロセスを考慮する際にフラックス残留物をまず考慮しなければならない理由である。化学的性質に応じて、フラックスはJ-STD-004によって4種類に分けることができます:ロジン、樹脂、有機物と無機物、それからフラックス/フラックス残留物の活性レベルとハロゲン化物の重量に基づいて各物質を分類します。これは、世界中のすべてのフラックスが酸化物を除去し、はんだの侵入能力を高めることができることを証明している。PCBの製造過程において、フラックスはピーク溶接、リフロー溶接、手動溶接に用いられ、好ましくは1種類のフラックスのみを選択する。PCB全体のクリーニングについては、フラックスを除去するプロセスにすぎません。多くのタイプのフラックスがピックアップされると、これらのフラックスの適合性は、これらのフラックスが複雑な特性を有し、それらの組み合わせの複雑さをもたらすため、クリーニングに困難をもたらす。melting solder

c.クリーンプロセス

PCB洗浄には通常、溶剤洗浄、半水洗浄、水洗浄の3種類の洗浄ツールが使用されています。溶媒洗浄とは、溶媒型媒体を用いてPCBを洗浄するプロセスを指す。この過程で、乾燥は独立設備で行われる。半水洗浄とは、PCBを溶媒で洗浄し、PCB上の有機溶媒を水で除去してPCB上のフラックスや他の汚染物質を除去するプロセスを指す。水洗浄とは、PCBを水だけで洗浄する過程を指す。設備と製品の特徴によって、適切な洗浄技術を採用し、PCBの信頼性を大幅に高めるべきである。

d.せいじょうようざい

フラックスの種類に応じて、フラックスの種類に合った洗浄溶剤を選択しなければならない。洗浄溶媒と洗浄溶媒成分のタイプは異なります。日本工業洗浄委員会(JICC)の規定に基づき、洗浄溶媒は洗浄工程を基準として分類される。これは、洗浄溶媒が水溶性洗浄溶媒と非水溶性洗浄溶媒の2つに分類される理由である。すすぎ中に使用する洗浄溶媒を水溶性、水を使用しないことを非水溶性と呼ぶ。

e.清掃設備及び清掃方法

現在、洗浄設備は主に間欠式とハニカム式に分けられ、洗浄方式には超音波、噴霧、浸漬、噴霧、気泡などが含まれる。一般的な洗浄設備の洗浄方法は噴霧または気相によって行われ、一部の機械洗浄方法は補足として、例えば攪拌、回転などである。

f.クリーン基準

異なる清掃対象には異なる清掃基準がある。したがって、適切なクリーニング基準は、異なる製品が異なる使用環境、使用寿命、および異なる技術パラメータを有するため、関連業界および製品特性と互換性がある必要があります。IPCの基準によると、一般的に最も

g.イオン汚染物質/フラックス残留/絶縁抵抗

要するに、PCBスポット溶接失効メカニズムの残留物に関する悪影響を完全に理解し、洗浄プロセス設計に基づいて適切な洗浄溶剤と方法を選択すれば、物理的及び化学的失効リスクが大幅に低下し、それによってPCBの信頼性が向上する。melting solder