半導体産業チェーンにおいて、パッケージテストはチップ設計と端末応用を接続する重要な一環で、リードボンディング設備はパッケージ一環の核心ツールとして、チップと外部回路の電気接続を実現する重任を担っています。5G、人工知能、モノのインターネットなどの技術の急速な発展に伴い、ワイヤボンディング装置(Wire bonding equipment)の技術反復と応用シーンの拡大は、半導体産業の将来の構造に深刻な影響を及ぼしています。

一、リードボンディング装置は何ですか。

ワイヤボンディング(Wire bonding equipment)は、金線、銅線、アルミニウム線などの極細金属線を介してダイパッドをパッケージ基板またはピンに接続するプロセスです。その核心設備は精密運動プラットフォーム、結合ヘッド、視覚システム、超音波発生器などのモジュールから構成され、熱圧、超音波あるいは熱超音波複合エネルギーを通じて金属線の溶融結合を実現します。このプロセスはミクロンレベルの精度で完成し、結合点の機械的強度と電気的性能を確保する必要があります。

技術上の利点:

高信頼性:結合点は熱循環、機械振動などの環境応力に耐えられ、デバイスの長期安定性を保障する。

柔軟性:多種のパッケージ形式(例えばQFP、BGA、SIP)をサポートし、消費電子から自動車電子までの多様な需要に適応する。

コスト効果:フリップチップなどの先進的なパッケージ技術に比べて、リードボンディング技術が成熟し、設備投資が低く、依然として中低端市場の第一選択方案である。

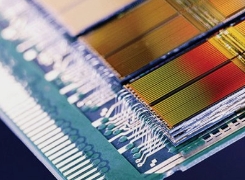

図 Wire bonding

二、技術進化:伝統から知能化への飛躍

材料革新:

初期は金線が中心だったが、銅線はコストメリット(価格は金線の1/3)と導電性能の向上で徐々に主流になってきた。銅線結合は酸化問題を克服する必要があり、設備メーカーは結合パラメータの最適化、不活性ガス保護の導入などの技術を通じてボトルネックを突破した。

精度突破:

チップの特徴寸法が縮小するにつれて、結合間隔が100μm級から30μm以下になるにつれて、設備は高速高精度運動制御システム(例えばリニアモーター、空気軸受)とサブミクロン級視覚位置決め技術を搭載する必要がある。

自動化とインテリジェント化:

AI賦能:機械学習を通じて結合パラメータを最適化し、リアルタイムで結合品質を監視し、人工介入を減らす。

フレキシブル製造:モジュール化設計は高速交換ラインをサポートし、多品種、小ロット生産需要に適応する。

デジタル双晶:仮想シミュレーション結合過程、技術開発周期を短縮する。

三、応用分野と市場構造

消費電子:スマートフォン、ウェアラブルデバイスの中で、リードボンディングデバイスは電源管理チップ、センサーなどのデバイスをカプセル化するために使用され、軽量化設計の傾向をサポートしている。

自動車電子:車載MCU、パワーモジュールパッケージにおいて、高温、高湿、高振動などの厳しい環境要求を満たし、設備の高信頼性方向への発展を推進する必要がある。

工業と医療:工業コントローラ、インプラント式医療設備はパッケージの長期安定性に極めて高い要求があり、リードボンディング技術は材料の改善(例えば銀合金線)と技術の最適化(例えばくさびボンディング)を通じて境界を持続的に開拓する。

グローバル市場:

アジアメーカー(K&S、ASM Pacificなど)が主導的な地位を占め、欧米企業(Kulicke&Soffaなど)はハイエンド市場で競争力を維持している。

中国本土の設備メーカー(例えば中電科45校、大族レーザー)は国産代替を加速し、ディスクリートデバイス、LEDパッケージの分野で突破を実現した。

四、技術的挑戦と将来の趨勢

マイクロ化限界:

結合間隔が10μmに近づくと、材料の変形、毛細管効果などの物理的制限が顕著になり、レーザー補助結合などの新しい結合技術を探索する必要がある。

異機種混在の統合要件:

Chiplet、2.5 D/3 Dパッケージの台頭に伴い、リードボンディングはマイクロバンプ、TSVなどの技術と融合する必要があり、設備はマルチプロセス互換能力を備えなければならない。

グリーン製造:

金、銀などの貴金属の使用を減らし、環境保護型結合材料(例えばパラジウムめっき銅線)を開発し、エネルギー消費管理を最適化するリードボンディング装置(Wire bonding equipment)は半導体パッケージのコアエンジンと技術進化であり、その技術進歩は電子製品の性能境界とコスト構造に直接関連している。将来、先進的なパッケージ技術の浸透とインテリジェント製造の深化に伴い、リードボンディング設備は精度、効率、インテリジェント化次元で持続的に突破し、半導体産業の革新に無限の動力を注入する。