-OSPの原則:

OSPの表面処理は、主に回路基板上の銅箔はんだパッドを保護するためのもので、表面の汚染や酸化を防ぎ、スズを不良にマウントします。

- OSPの厚さは、通常0.2〜0.5ミクロンで制御されます。

- プロセス:水洗い→マイクロエッチング→水洗い→酸洗い→純水洗い→OSP→純水洗い→乾燥。

- OSPマテリアルタイプ:Rosin、ActiveResin、Azole。

-特徴:良好な平坦面、OSPとPCBはんだパッドの銅の間にIMCが形成されない、溶接中のはんだとPCB銅の直接溶接が可能(良好な湿潤性)、低温処理プロセス、低コスト(HASLよりも低い)、エネルギー使用量の削減ローテク回路基板と高密度チップパッケージ基板の両方に使用できます。

(1)外観検査が難しく、複数回のリフロー溶接には適していません(3回の一般要件)。

(2)OSP膜表面に傷が付きやすい;

(3)保管環境の要件が高い;

(4)保管時間が短い。

(5)保管方法と保管時間:6ヶ月間の真空包装(温度15-35℃、湿度RH≤60%)

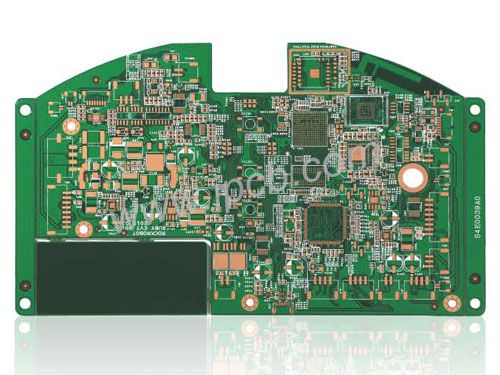

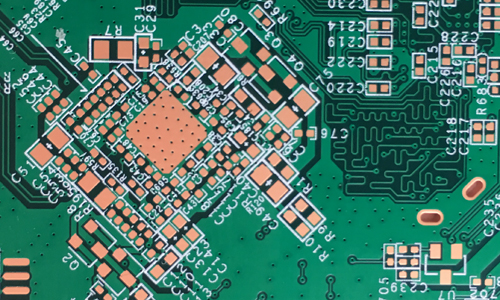

OSP PCB

OSPには、ロジン(Rosin)、活性樹脂(Active Resin)、アゾール(Azole)の3種類の材料があります。現在最も広く使われているのはオキサゾール系OSPである。ゾル系OSPは、BTA、IA、BIA、SBA、および最新のAPAと呼ばれる約5世代にわたって改善されています。

OSPのプロセスフロー

油除去-->二級水洗-->微食-->二級水洗-->酸洗-->DI水洗-->成膜風乾-->DI水洗-->乾燥

1、油抜き

油除去効果の良し悪しは成膜品質に直接影響する。油抜きが不良であると、成膜厚が均一ではない。一方、溶液を分析することにより、濃度をプロセス範囲内に制御することができる。一方、油除去効果が良いかどうかも常にチェックしなければならず、油除去効果が悪い場合は、速やかに油除去液を交換しなければならない。

2、マイクロエッチング

微小エッチングの目的は粗い銅面を形成し、成膜を容易にすることである。マイクロエッチングの厚みは成膜速度に直接影響するため、安定した膜厚を形成するには、マイクロエッチングの厚みの安定を保つことが非常に重要である。一般に、微小エッチング厚さを1.0〜1.5 umに制御するのが適切である。各クラスの製造前に、マイクロエッチング速度を測定し、マイクロエッチング速度に基づいてマイクロエッチング時間を決定することができる。

3、成膜

DI水を採取し、成膜液が汚染されないようにした。成膜後の水洗もDI水を採取することが好ましく、PH値は膜層が汚染され破壊されないように4.0-7.0の間に制御すべきである。

a、作動液の有効物濃度は成膜速度に一定の影響を与え、作動液の有効物濃度をできるだけ安定させることが重要である。

b、制御PH値の安定化(PH 3.0-3.2)。PH値の変化は成膜速度に与える影響が大きい。PH値が高いほど成膜速度が大きくなり、PH値が低いほど成膜速度が遅くなる。

c、成膜液温度の安定制御も必要である。成膜液の変化が成膜速度に与える影響は比較的大きく、温度が高いほど成膜速度が速くなるからである。

d、成膜時間の制御。成膜時間が長くなるほど、成膜厚が大きくなる。実測した膜厚に基づいて成膜時間を決定した。

OSP成膜厚の制御

OSPプロセスの鍵は酸化防止膜の厚さを制御することである。膜が薄すぎて、耐熱衝撃能力が悪くて、過還流溶接の時、膜層は高温(190-00°C)に耐えられなくて、最終的に溶接性の厚さに影響して、電子組立ラインで、膜は溶接助剤によく溶解されなくて、溶接性能に影響します。一般的に制御膜厚は0.2〜0.5 umの間が適当である。

OSPプロセスの欠点

OSPにはもちろん、実際のレシピの種類が多く、性能が異なるなど、不足点もあります。つまり、ベンダーの認証と選択は十分に行われなければなりません。

OSPプロセスの不足点は、形成された保護膜が極めて薄く、傷(または擦り傷)がつきやすく、丁寧に操作し、運搬しなければならないことである。

同時に、複数回の高温溶接過程を経たOSP膜(溶接されていない接続盤上のOSP膜を指す)は変色や亀裂が発生し、溶接可能性と信頼性に影響を与える。

錫膏印刷技術はよく把握しなければならない。印刷不良の板はIPAなどを使用して洗浄することができず、OSP層を損なう恐れがあるからだ。

透明性と非金属のOSP層の厚さも測定しにくく、透明性はコーティングの被覆面の程度に対しても容易に見えないため、サプライヤーのこれらの方面の品質安定性は評価しにくい、

OSP技術はパッドのCuと半田のSnとの間に他の材料のIMC分離がなく、無鉛技術ではSn含有量の高い半田中のSnCuの成長が速く、半田の信頼性に影響を与える。

OSPプロセスの検出方法

1、油除去効果の測定方法

油を除去した後、板面裸銅面は水洗後に水膜を形成し、15秒以内に破裂しないことができ、油除去効果が良好であることを説明すると考えられている。そうでなければ、油除去剤を補充または交換することが考えられる。

2、マイクロエッチング速度測定方法

a、7 cmX 7 cmの1.6 mm厚両面銅箔板を取り、面積をS(cm 2)と表記する。

b、オーブンに入れ、90-100°Cで30分間乾燥する。

c、防湿ボトル内で室温まで冷却し、分析天秤でW 1(グラム)を秤量する、

d、生産板に従って生産ライン内の油抜きシリンダに浸漬し、マイクロエッチングシリンダの後に取り出し(浸食時間が生産板と一致することを保証する)、マイクロエッチング時間をt(分)と表記する、

e、水で洗浄した後、オーブン中で90-100°Cで30分間乾燥する、

f、防湿瓶の中で室温まで冷却し、分析天秤を用いて法律違反の重さW 2(グラム)を犯す、

g、計算:銅エッチング速度(ミクロン/分)=1000 X(W 1-W 2)/(8.92 X 2 X SX t)

3、成膜液の有効物濃度の測定方法

a、作動液1.0 ml、脱イオン水で500 mlに希釈し、混合する;

b、751分光光度計において、269 1 nmで脱イオン水を参照し、ゼロに補正する。

c、a工程の溶液を交換し、吸光度Aを測定する、

d、計算:有効物濃度(%)=280 X A

4、成膜厚さ試験方法

a、40 mmX 50 mmの片面裸銅板を生産板と一緒にOSP生産ラインで処理する、

b、処理した板をきれいな250 mlビーカーに入れる、

c、移液管を用いて50 mlの5%塩酸液を採取し、ビーカーに入れ、ビーカーを軽く振り、3分後にプレートを取り出す、

d、5%塩酸でゼロ化し、751 G分光光度計上、269.1 nmで吸光度を測定する、

e、さらにcステップで用意した液体を交換し、170 nmでの吸光度Aを読み取る、

f、計算:膜厚(ミクロン)=0.7 X A

プロセスの試算により、油除去、微食槽及び水溶性フラックス浸漬塗布槽の3つの槽の割合は1:1:2.5に制御された。浸漬塗布槽が長すぎると、一定の搬送速度では、油抜き、マイクロエッチング槽を通過する時間が相対的に短くなり、成膜の品質に影響を与えることになる。

風力と乾燥システムは成膜の均一性、厚さに大きな影響を与え、浸漬塗布された有機溶接可能保護剤(OSP)後の乾燥段は余分な残液を吹き飛ばすことができることが要求されている。そうしないと、後続の純水は板面上の余分な残液を持ち去り、ここの塗布層を薄くし、外観を不均一にする。

また浸漬塗布前段の乾燥は非常に重要である。水分が浸漬塗布液に持ち込まれると成膜が薄くなりやすい。ブローの冷風は成膜液温度の低下をもたらしやすく、ブローの風は熱すぎて供給段の結晶化をもたらしやすい。このため、風力と乾燥システムの制御調整が重要である。

OSP PCB

OSP膜厚に影響する主な要因は

1.OSP主成分濃度:アルキルベンゾイミダゾールまたは類似成分(イミダゾール類)はOSP薬液中の主成分であり、その濃度の高低はOSP膜厚を決定する根本的な場所である。

2.有機酸:有機酸の添加は、水溶液中のアルキルベンズイミダゾールの溶解度を増加させることができる。錯体保護膜の形成を促進する。使用量が多すぎると、銅表面に堆積した保護膜が溶解するので、有機酸の添加値(すなわちPH値)を制御することが重要である。PH値が高すぎると、アルキルベンズイミダゾールの溶解度が低下し、油状物が析出し、浸漬塗布に不利である。PH値制御が合理的であれば、緻密で均一で適度な厚さの複合膜を得ることができる。PH値が低すぎると、錯体膜の溶解度が新たに増加し、銅上に堆積した錯体を溶解させることができ、要求される厚さの膜を形成することができない。

3.浸漬塗布時間:確定したOSP槽液組成、温度とPH値の条件下で、錯体保護膜形成の厚さは浸漬塗布時間の増加に伴って直線的に上昇し始め、それから時間の延長に従ってゆっくりと進行し、一定時間を超えた後、膜厚はほとんど増加しなかった。

4.プリプレグ:プリプレグは塩素イオンなどの有害イオンがOSPシリンダ溶液に与える損害を防止することができる。また、プリプレグ溶液には適量の銅イオン(定ブリッジにはプリプレグシリンダ銅イオン≦10 ppmが必要)があり、錯体保護膜の生成を促進し、浸漬塗布時間を短縮することができる。銅イオンの存在により、プレフラックス溶液中のアルキルベンズイミダゾールと銅イオンとはある程度錯体化していると考えられている。このようなある程度凝集した錯体を銅表面に再堆積して錯体膜を形成すると、比較的短時間で厚い保護層を形成することができるので、錯体促進剤として機能する。しかし、予備浸漬剤中のアルキルベンズイミダゾールまたは類似成分(イミダゾール類)の含有量は極めて少ない。また、銅イオンが過剰になると、プリプレグ溶液が早期に老化してしまい、交換が必要となる

OSPプリプレグシリンダの主な役割は、OSP膜厚の形成を促進し、他の有害イオンがOSPシリンダに与える影響を処理することである。薬水の性能が良い化を提案し、できるだけプリプレグシリンダを用いずに通常の流れの一環とする。これによりコストを削減できます。

コストOSPの方が安い。BGAゾーンが小さいほど、メッキはやりにくい。溶接性、メッキはOSPよりも優れていますが、BGAが小さいほどメッキに問題が生じやすく、溶接後の強度も悪くなります。現在の鉛錫銀銅合金なしにとって金は除去できない不純物である。また、金メッキ、化金には一定の厚さがなければならない。ただでさえ小さく、また作れば作るほど小さくなるBGAメッキには当てはまらない。

OSP表面処理溶接後に形成する銅錫合金は、金メッキ表面処理溶接後に形成されたニッケル錫合金よりも溶接強度が高く、外力による半田割れ、特に小さいPADを効果的に防止することができ、使用中の銅錫合金の成長速度はニッケル錫合金よりも小さい。