ブラインドビアや埋め込みビア、浸漬金ボード、プレス銅シートボードなどの一部の製品では、プロセスまたはすべての材料の特殊性のために、いくつかの特別な計算方法を採用する必要があります。

同様に、掘削プロセスで使用されるドリルノズルのサイズも製品のコストに影響し、WIPコストとスクラップコストの計算と評価に直接影響します。

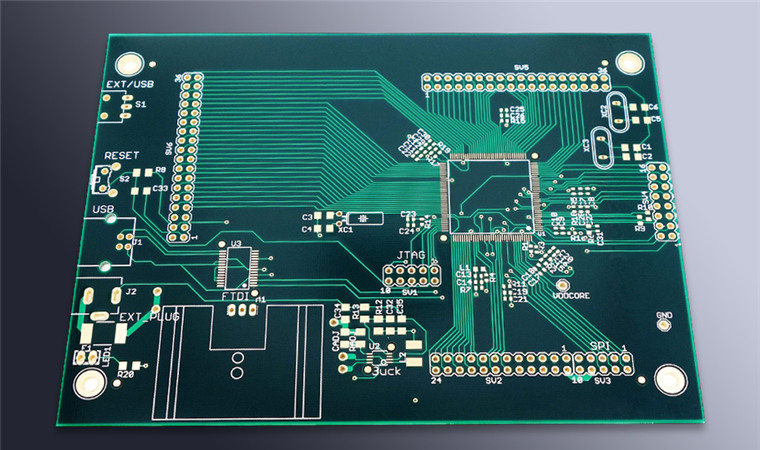

では、どうすれば設計ソフトウェアを使用してPCBをレイアウトすることができるでしょうか。デザインルールは何ですか?次に、この記事には、PCB設計の10の古典的なルールが付属しています。

1.正しいグリッド設定を選択し、常にほとんどのコンポーネントに一致するグリッド間隔を使用します。マルチグリッドは効果的と思われますが、PCBレイアウト設計の初期段階でエンジニアがより深く考えることができれば、間隔設定で発生する問題を回避し、回路基板のアプリケーションを最大化できます。

多くのデバイスは複数のパッケージサイズを使用するため、エンジニアは自分の設計に最も適した製品を使用する必要があります。

さらに、ポリゴンは回路基板の銅にとって非常に重要です。マルチグリッド回路基板は、一般に、多角形の銅が適用されたときに多角形の充填偏差があります。単一のグリッドに基づくほど標準的ではありませんが、必要な回路基板の寿命を超えることができます。

2.パスを最短かつ最も直接的に保ちます。これは単純で一般的なことのように聞こえますが、配線長を最適化するために回路基板のレイアウトを変更することを意味する場合でも、すべての段階で留意する必要があります。

これは、システム性能がインピーダンスと寄生容量によって常に部分的に制限されるアナログおよび高速デジタル回路に特に当てはまります。

3.電力線と接地線の分布を管理するために、可能な限り電力層を使用します。

パワーレイヤー銅は、ほとんどのPCB設計ソフトウェアにとってより高速で簡単な選択です。多数のワイヤを共通に接続することにより、十分なグランドリターンパスを提供しながら、最高の効率と最小のインピーダンスまたは電圧降下を備えた電流を確実に提供することができます。

可能であれば、回路基板の同じ領域で複数の電源ラインを実行して、接地層がPCBの特定の層の大部分を覆っているかどうかを確認することもできます。これにより、隣接する層の実行ライン間の相互作用が促進されます。

4.関連するコンポーネントと必要なテストポイントをグループ化します。

例:OpAmpオペアンプに必要なディスクリートコンポーネントをデバイスの近くに配置して、バイパスコンデンサと抵抗が同じ場所で動作できるようにします。これにより、2番目のルールで説明した配線長を最適化すると同時に、テストと障害を有効にします。検出が容易になります。

5. PCBを面付けするために、必要な回路基板を別の大きな回路基板に複数回コピーします。

メーカーが使用する機器に最適なサイズを選択することで、プロトタイピングと製造のコストを削減できます。最初にパネル上で回路基板のレイアウトを実行し、回路基板の製造元に連絡して各パネルの推奨サイズ仕様を入手してから、設計仕様を変更し、これらのパネルサイズ内で設計を複数回繰り返してみてください。

6.コンポーネントの値を統合します。設計者は、コンポーネント値が高いまたは低いがパフォーマンスが同じディスクリートコンポーネントを選択します。

より小さな標準値の範囲内で統合することにより、部品表を簡素化し、コストを削減できます。優先コンポーネントの価値に基づいた一連のPCB製品がある場合は、長期的な観点から正しい在庫管理の決定を下すのに役立ちます。

7.可能な限りデザインルールチェック(DRC)を実行します。

PCBソフトウェアでDRC機能を実行するのにかかる時間は短いですが、より複雑な設計環境では、設計プロセス中に常にチェックを実行する限り、多くの時間を節約できます。これは維持する価値のある良い習慣です。

すべての配線の決定は重要であり、DRCを実装することで、最も重要な配線をいつでも思い出すことができます。

8.スクリーン印刷の柔軟な使用。

スクリーン印刷は、回路基板メーカー、サービスまたはテストエンジニア、インストーラー、または機器デバッガーが将来使用するためのさまざまな有用な情報をマークするために使用できます。

回路基板に使用する部品の下面(回路基板組立後)にコメントを印刷しても、機能やテストポイントのラベルを明確にするだけでなく、部品やコネクタの方向もできるだけマークしてください。 。

回路基板の上面と下面にスクリーン印刷技術を完全に適用することで、繰り返しの作業を減らし、製造プロセスを合理化できます。

9.デカップリングコンデンサを選択する必要があります。電力線の分離を避け、コンポーネントデータシートの制限値に基づいて設計を最適化しようとしないでください。

コンデンサは安価で耐久性があります。コンデンサの組み立てには、できるだけ多くの時間を費やすことができます。同時に、ルール6に従い、標準値の範囲を使用して在庫を整理します。

10. PCB製造パラメータを生成し、製造に提出する前にそれらを検証します。

ほとんどの回路基板メーカーは、直接ダウンロードして確認することを喜んでいますが、最初にガーバーファイルを出力し、無料のビューアを使用して、誤解を避けるために期待どおりかどうかを確認することをお勧めします。

個人的な検証を通して、あなたはいくつかの怠慢なエラーさえ見つけるかもしれません、そしてそれ故に間違ったパラメータに従って生産を完了することによって引き起こされる損失を避けます。