ステップ:プロセス設計

表面接着アセンブリのプロセスは、特に間隔の狭いコンポーネントの場合、継続的な監視と体系的な検査が必要です。たとえば、米国では、はんだ接合の品質基準はipc-a-620および国家はんだ基準ANSI / j-std-001に基づいています。これらの基準と仕様を理解することによってのみ、設計者は工業規格の要件を満たす製品を開発できます。

量産設計

大量生産設計には、すべての大量生産のプロセス、組み立て、テスト容易性、および信頼性が含まれ、文書の要件に基づいています。

設計から製造までの一連の変革には、完全で明確な組み立てドキュメントが絶対に必要であり、成功します。関連するドキュメントとCADデータリストには、部品表(BOM)、認定メーカーのリスト、アセンブリの詳細、特別なアセンブリガイドライン、PCボードの製造の詳細、および磁気ディスクに含まれるガーバーデータまたはipc-d-350プログラムが含まれます。

磁気ディスク上のCADデータは、テストおよびプロセスツールの開発、および自動アセンブリ装置のプログラミングに非常に役立ちます。これには、XY軸座標位置、テスト要件、アウトライングラフ、回路図、およびテストポイントのXY座標が含まれます。

PCBA品質

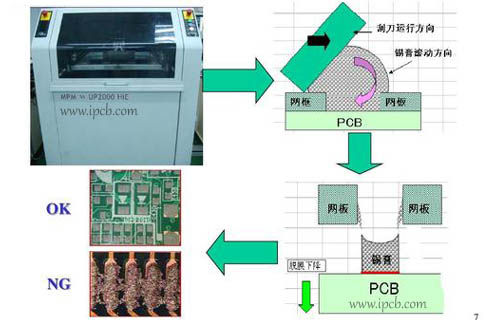

各バッチまたは特定のバッチ番号からサンプルを採取して、はんだ付け性をテストします。PCBAは、メーカーから提供された製品情報およびIPCで校正された品質仕様と比較されます。次のステップは、はんだペーストをパッドに印刷して、はんだ付けし直すことです。有機フラックスを使用する場合は、残留物を除去するために再度洗浄する必要があります。はんだ接合の品質を評価するときは、リフロー後のPCBAの外観とサイズ反応も評価する必要があります。同じ試験方法をウェーブはんだ付けプロセスでも使用できます。

組立工程の開発

このステップには、肉眼および自動視覚装置による各機械的動作の継続的な監視が含まれます。たとえば、レーザーを使用して、各PCボードに印刷されたペーストボリュームをスキャンすることをお勧めします。

サンプルをSMDに貼り付けてはんだ付けした後、品質管理およびエンジニアリング担当者は、各コンポーネントコネクタのスズの食い状態を1つずつ確認する必要があります。各メンバーは、受動部品とマルチピン部品の配置を詳細に記録する必要があります。ウェーブはんだ付けプロセスの後、はんだ接合の均一性を注意深く検査し、ピンまたはコンポーネントの近接によるはんだ接合の欠陥の潜在的な場所を特定することも必要です。

ファインピッチテクノロジー

ファインピッチアセンブリは、高度な建設および製造コンセプトです。コンポーネントの密度と複雑さは、現在の市場の主流製品よりもはるかに高くなっています。量産段階に入る場合は、生産ラインに投入する前にいくつかのパラメータを変更する必要があります。

たとえば、ファインピッチエレメントのピンピッチは0.025インチ以下であり、標準およびASICコンポーネントに適用できます。これらのコンポーネントの場合、図1に示すように、業界標準には非常に広い許容誤差があります。コンポーネントサプライヤの許容誤差は互いに異なるため、アセンブリの歩留まりを向上させるには、パッドサイズをカスタマイズまたは変更する必要があります。

パッドの寸法と間隔は、一般的にipc-sm-782aに準拠しています。ただし、プロセスの要件を満たすために、一部のパッドの形状とサイズはこの仕様とわずかに異なります。ウェーブはんだ付けの場合、フラックスとはんだを増やすために、通常、パッドサイズは少し大きくなります。通常、プロセス公差の上限と下限の近くに保たれている一部のコンポーネントでは、パッドサイズを適切に調整する必要があります。

表面接着剤コンポーネントの配置方向の一貫性

すべてのコンポーネントを同じ方向に設計する必要はありませんが、一貫性があると、同じタイプのコンポーネントの組み立てと検査の効率が向上します。複雑なボードの場合、時間を節約するために、ピンのあるコンポーネントは通常同じ向きになります。その理由は、部品を配置するためのグリッパーは通常一方向に固定されており、配置方向はボードを回転させることによってのみ変更できるためです。一般的な表面接着剤部品は、位置決め機のグリッパーが自由に回転できるので問題ありません。ただし、ウェーブはんだ付け炉を通過させるためには、部品の配向を統一してスズ流の暴露時間を短縮する必要があります。

極性のある一部のコンポーネントの極性は、回路設計全体の早い段階で決定されています。プロセスエンジニアは、回路機能を理解した後、コンポーネントの配置順序を決定して組み立て効率を向上させることができますが、同じ指向性または類似のコンポーネントを使用することで効率を向上させることができます。配置方向を統一できれば、配置コンポーネントプログラムの作成速度を短縮できるだけでなく、エラーの発生を抑えることができます。

一貫した(そして適切な)コンポーネント距離

一般的に言えば、全自動表面接着剤配置機は非常に正確です。ただし、設計者は、コンポーネントの密度を高めようとしている間、大量生産の複雑さを無視することがよくあります。たとえば、高いコンポーネントがピンピッチの小さいコンポーネントに近すぎると、ピンはんだ接合の検査のために視線が遮られるだけでなく、再加工または再加工に使用されるツールが妨げられます。

ウェーブはんだ付けスズは、一般に、ダイオードやトランジスタなどの低部品および短部品に使用されます。SOICなどの小さな部品もウェーブはんだ付けスズに使用できますが、一部の部品はスズ炉に直接さらされる高熱に耐えられないことに注意してください。

アセンブリ品質の一貫性を確保するために、コンポーネント間の距離は十分に大きく、スズ炉に均等にさらされる必要があります。はんだが各接点に確実に接触できるようにするために、高コンポーネントは、シールド効果を回避するために、低コンポーネントと低コンポーネントから一定の距離を保つ必要があります。距離が足りないと、部品の点検や手直しもできなくなります。

業界は、表面接着剤コンポーネントの一連の標準アプリケーションを開発しました。可能であれば、設計者が標準パッドサイズのデータベースを確立し、エンジニアがプロセスの問題をよりよく把握できるように、標準コンポーネントを可能な限り使用する必要があります。設計者は、一部の国が同様の基準を確立しており、コンポーネントの外観は類似している可能性がありますが、コンポーネントのピン角度は国によって異なります。たとえば、北米とヨーロッパのSOICコンポーネントのサプライヤは、Eiz基準を満たすことができますが、日本の製品はEIAJを設計基準として採用しています。EIAJ規格に適合していても、異なる企業が製造したコンポーネントは外観が同じではないことに注意してください。

生産性を向上させるように設計されています

アセンブリボードは、コンポーネントの形状と密度に応じて、非常に単純な場合と非常に複雑な場合があります。複雑な設計は効率的な生産を可能にし、困難を軽減することができますが、設計者がプロセスの詳細に注意を払わないと、それは非常に困難になります。組み立て計画は、設計の最初に検討する必要があります。一般的に、部品の位置と向きを調整すれば、大量生産を増やすことができます。プリント基板のサイズが非常に小さく、不規則な形状や部品が基板の端に近い場合は、接続プレートの形で大量生産を検討できます。

テストと修理

テーブル上で小規模なテストツールを使用して、不足しているコンポーネントやプロセスを検出することは、非常に不正確で時間がかかります。設計では、試験方法を考慮する必要があります。たとえば、ICTテストを使用する場合は、プローブが接触できるライン上にいくつかのテストポイントを設計することを検討する必要があります。テストシステムには事前に作成されたプログラムがあり、各コンポーネントの機能をテストし、どのコンポーネントに欠陥があるか、または置き忘れているかを指摘し、はんだ接合が良好な状態であるかどうかを判断できます。検出エラーには、コンポーネントの接点間の短絡、およびピンとパッド間の空の溶接も含まれている必要があります。

テストプローブがライン上の各共通接合部に接触できない場合、各コンポーネントを個別に測定することはできません。特にマイクロピッチの組み立てでは、すべてのラインの接続点またはコンポーネント間で接続されたラインを測定するために、自動試験装置のプローブが必要です。これができない場合は、機能テストに合格する必要があります。合格できない場合は、出荷後に顧客が摩耗するのを待つ必要があります。

ICTテストは、さまざまな製品に応じてさまざまなツールとテスト手順を作成することです。設計でテストを考慮すると、各コンポーネントと接触の品質を簡単に検出できます。(図2)はんだ接合不良を目視で確認できます。ただし、スズの不足と非常に小さな短絡は、電気的テストによってのみチェックされます。

表面と2番目の面のコンポーネントの密度が同じである可能性があるため、従来のテスト方法ではすべてのエラーを検出できない場合があります。PCボードには、プローブが接触するための高密度で細かいピッチの小さなビアパッドがありますが、それでも使用するためにビアパッドを増やすことが望ましいです。