回路 基板印刷は現在発達している新産業であり、スクリーン印刷の急速な発展はまたこの産業に活力を注入し、電子工業に重大な変革をもたらした。現在の回路基板網印刷プロセスは、高密度の回路基板生産に完全に適応することができる。

基板印刷のスクリーン

スクリーンはスクリーン印刷版の中で最も重要な構成部分であり、それはインクの流動性と印刷厚さを制御する鍵であり、同時にスクリーン版の耐久性を決定した。このほか、スクリーンとスクリーン版感光材料の優れた結合性も高品質、高精度のスクリーン版を作る重要な要素である。スクリーンと感光材料の良好な結合を保証するために、伝統的なやり方は新しいスクリーンを粗化及び脱脂処理して、スクリーンの品質を保証して、スクリーンの使用寿命を延長することである。また、スクリーン目数の正しい選択も重要です。160メッシュのニップルスクリーンを用いて作製する印刷版には、感光性接着フィルムとスクリーンとの接着堅牢性が不十分であり、印刷線が太くなりやすく、バリがあり、インク板の掻き取り印刷に手間がかかるなどの問題がよく発生する.250メッシュナイロンスクリーンを用いて作製した印刷版は、印刷精度が向上し、スクラッチ時の省力化、バリが小さくなった。360メッシュナイロンスクリーンを用いて作製した印刷版は、感光性ゴムフィルムとスクリーンの接着が強固で、スクラッチプレートのスクラッチ省力化、印刷精度が明らかに向上し、線、文字のエッジが整然としている。線とピッチはNo.2~0.15 mmに達した。

pcb基板印刷の感光材料

印刷版感光材料には、ジアゾ感光剤、感光膜シートなどがよく用いられる。網版作製に一般的に用いられているのは、ジアゾ型感光性乳剤である。感光膜シートは膜層の厚さが均一で制御可能、高解像力、高精細度、耐摩耗性、スクリーンとの強い付着性などの特徴があり、印刷板の文字印刷に広く応用されている。回路基板網印刷版の感光材料に対する要求は。製版性がよく、塗布に便利である。適切な感光スペクトル範囲があり、一般的に340〜440 nmが適当で、感光波長が長すぎ、製版操作と印刷版保存は厳格な暗室条件にある必要がある。波長が短すぎると、光源の選択、人員の保護が難しくなる。感光度が高く、省エネ、高速製版の目的を達成することができる。現像効率がよく、分解能が高く、安定性がよく、貯蔵し、浪費を減らし、経済、衛生、無毒、無公害である。

基板印刷の網枠

網枠の材質と断面形状は非常に重要である。ある規格の網枠に対して、枠の強度が足りなければ、張力の一性を保証することはできない。一般的に使用されているのは、高張力アルミメッシュフレームです。

回路 基板はどのようにして作られたのでしょうか。汎用コンピュータのキーボードを開くと、銀白色(銀ペースト)の導電パターンとケントパターンが印刷された軟性フィルム(フレキシブルな絶縁基材)が表示されます。一般的なスクリーン漏れ印刷方法でこのパターンが得られるので、このプリント基板をフレキシブル銀ペーストプリント基板と呼んでいます。コンピュータタウンに行くと、さまざまなコンピュータ本体ボード、グラフィックスカード、ネットワークカード、データ機、サウンドカード、家電製品のプリント基板が異なります。使用される基材は、紙基(片面によく使用される)またはガラス布基(両面および多層によく使用される)、プリフェノールまたはエポキシ樹脂、表層の片面または両面に銅被覆帳を貼り付けて再積層硬化したものである。この回路基板は銅ブック板材で覆われており、剛性板と呼ばれています。プリント基板を再作成すると、剛性プリント基板と呼ばれます。片面にプリント配線パターンがある片面プリント配線板と呼ばれ、両面にプリント配線パターンがあり、さらに穴の金属化により両面相互接続形成されたプリント配線板と呼ばれています。1枚の両面を内層、2枚の片面を外層、または2枚の両面を内層、2枚の片面を外層とするプリント配線板を用いると、位置決めシステムと絶縁接着資料を介して交互に接続され、導電パターンが設計要求に応じて相互接続されるプリント配線板が4層、6層プリント配線板となり、多層プリント配線板とも呼ばれる。現在では100層を超える実用的なプリント配線基板があります。

回路 基板の印刷生産過程は比較的複雑で、それは関連する技術の範囲は比較的広く、簡単な機械加工から複雑な機械加工まで、普通の化学反応や光化学電気化学熱化学などの技術、コンピュータ支援設計CAMなどの多方面の知識がある。また、生産過程においてプロセス問題が多く、常に新しい問題に遭遇するが、一部の問題は原因問題を明らかにしないうちに消えてしまう。その生産過程は非連続的なパイプライン形式であるため、どの段階でも問題が発生すると、全線生産停止や大量廃棄の結果をもたらすことがある。プリント配線板は廃棄がリサイクルできない場合、プロセスエンジニアの仕事の圧力が大きく、そのため、多くのエンジニアがこの業界を離れてプリント基板装置や資料業者に販売や技術サービスの仕事をしています。

基板印刷プロセス

回路 基板印刷プロセスには通常、片面、両面印刷回路基板及び一般的な多層回路基板の製造プロセスがある。

片面剛性印刷板

片面剛性印刷板→片面銅被覆板→下料→(ブラッシング、乾燥)→ドリルまたはパンチ→ネットプリント配線のエッチング防止パターンまたはドライフィルムを使用する→硬化検査修理板→銅をエッチングする→レジスト除去プリント、乾燥→ブラッシング、乾燥→ネットプリント抵抗溶接パターン(常用グリーンオイル)、UV硬化→ネットプリント文字マークパターン、UV硬化→予熱、パンチと外形→電力オン、短絡試験→ブラッシング、乾燥→溶接補助酸化防止剤(乾燥)または噴霧スズ熱風による平坦化→検査包装→完成品出荷。

両面剛性印刷板

両面剛性製版→両面銅被覆板→下料→積層板→数値制御ドリル導通孔→検査、バリ取りブラシ洗浄→化学めっき(導通孔金属化)→(全板電気めっき薄銅)→検査ブラシ洗浄→網印刷負性回路パターン、硬化(乾燥膜または湿潤膜、露光、現像)→検査、修繕板→線路パターン電気めっき→電気めっき錫(レジストニッケル/金)→脱印材(感光膜)→銅エッチング→(脱錫)→クリーニングクリーニングクリーニング→網印抵抗溶接パターンよく使われる熱硬化緑油(感光乾燥膜または湿潤膜を貼り、露光、現像、熱硬化、よく使われる感光熱硬化緑油)→洗浄、乾燥→網印標識文字パターン、硬化→(噴霧錫または有機保溶接膜)→外形加工→洗浄、乾燥→電力オンオフ検査→検査包装→完成品出荷。

貫通孔金属化法による多層板の製造プロセス→内層銅被覆板の両面開剤→ブラッシング→位置決め孔のドリル→フォトレジストドライフィルムの貼付またはフォトレジストエッチングの塗布→露光→現像→エッチングと脱膜→内層粗化、酸化除去→内層検査→(外層片面銅被覆板線路作製、B−次接着シート、板材接着シート検査、ドリル位置決め穴)→積層→数制御ドリル穴→穴検査→穴前処理と化学銅めっき→全板薄銅めっき→めっき検査→光誘起耐めっき乾燥膜貼付または光誘起耐めっき剤塗布→表面基板露光→現像、修繕板→回路パターン電気めっき→錫鉛合金またはニッケル/金めっき→膜除去。

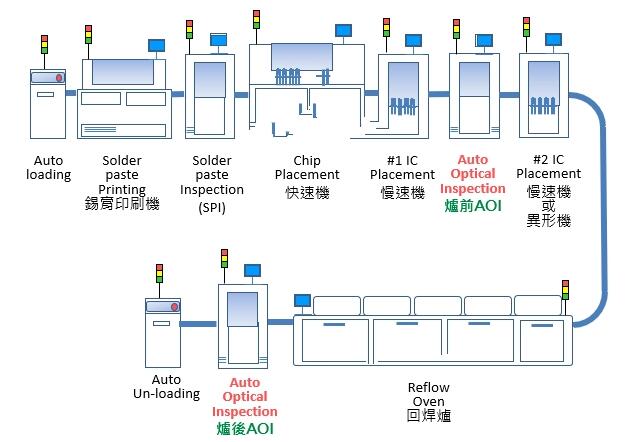

基板印刷プロセスフローチャート

回路基板印刷プロセスの流れから、多層板プロセスは2つの顔金属化プロセスに基づいて発展してきたことがわかる。それは両面技術のほかに、いくつかの独特な内容がある。金属化孔の内層相互接続、ドリルと脱エポキシドリル汚れ、位置決めシステム、積層、専用資料。

私たちがよく見ているコンピュータボードカードは基本的にエポキシ樹脂ガラスクロスベースの両面印刷回路基板であり、その中の1つの面は挿着素子のもう1つの面は素子足溶接面であり、溶接点が規則的であることがわかり、これらの溶接点の素子足分離溶接面は私たちはそれを溶接盤と呼んでいます。なぜ他の銅配線パターンに錫が入らないのか。はんだ付けが必要なパッドなどの部分を除いて、残りの部分の表面にはピーク溶接に耐えられるソルダーレジスト膜があるからだ。その表面ソルダーレジスト膜の多くは緑色であり、黄色、黒、青などを採用することが少数であるため、回路基板業界ではよくソルダーレジスト油を緑油と呼ぶ。その作用は、波溶接時のブリッジ現象の発生を防止し、溶接品質の向上と半田の節約などの作用である。これは印刷板の永久的な保護層でもあり、防湿、防食、防カビ、機械的擦傷などの役割を果たすことができる。外観から見ると、表面が滑らかで明るい緑色のソルダーレジスト膜は、フィブリンが板に対して熱硬化した緑色油である。外観が比較的に美しいだけでなく、重要なのはそのパッドの精度が高く、それによって溶接点の信頼性を高めたことである。

コンピュータボードカードから分かるように、コンポーネントの取り付けには3つの方法があります。電子部品をプリント基板の導通孔に挿入する伝動のための挿入式実装プロセス。これにより、両面プリント配線基板の導通孔には、単純な部品挿着孔、2つ目は部品挿着と両面相互接続導通孔、3つ目は単純な両面導通孔、4つ目は基板実装と位置決め孔があることが容易にわかる。もう2つの実装方法は、表面実装とウェハの直接実装です。実はウェハ直接実装技術は表面実装技術の分岐と考えることができ、それはウェハを直接印刷板に接着し、さらにワイヤボンディング法やキャリア法、フリップ法、ビームリード法などのパッケージ技術を用いて印刷板に相互接続することである。その溶接面は素子面にある。

回路基板の高密度化の傾向に伴い、回路基板印刷プロセスの要求はますます高くなり、レーザー技術、感光性樹脂などの回路基板印刷プロセスに応用される新しい技術がますます多くなっている