PCB基板共取りの場合、2枚の単板間及び単板とプロセスエッジ間のV-cut分割線は、「V」字形になる、溶接後に折れて分離するので、V-cutと呼ばれています。

V-cutを設計する主な目的は回路基板の組み立て後に作業員が基板を分割するのに便利で、PCBA基板を分割する時は一般的にV-Cut基板分離機(Scoring machine)を利用して、PCBが事前に切断したV型溝を淮Scoringの円形刃に対して、それから力を入れて押して、機械によっては自動基板を送る設計があり、ボタン一つで刃が自動的に移動して回路基板V-Cutの位置をなぞって板を切断し、刃の高さは上下に調整して異なるV-Cutの厚さに合うことができます。

注意:PCBA分板にはV-CutのScoringを使用するほか、Routing、切手穴などの他の方法があります。

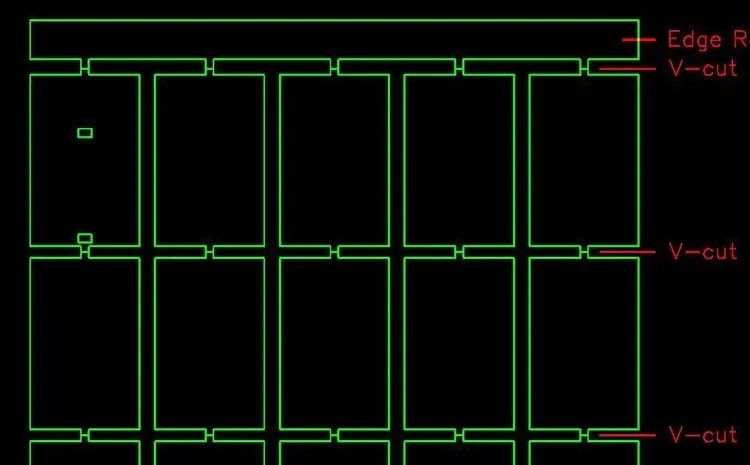

図 pcb基板のV-Cut

PCB上のV-Cutも手動でV-Cutの位置を折ったり折ったりすることができますが、手動でV-Cutを折ったり折ったりしないことをお勧めします。手動の場合は力を加える点の関係でPCBに曲がりが生じ、PCBAの上の電子部品が破裂しやすく、特に容量系部品は、製品の良率と信頼性を低下させ、しばらく使用してから徐々に現れる問題もあります。

V-Cut設計及び使用上の制限

1、V-Cutは直線だけを切ることができ、しかも1刀で底を切ることができ、つまりV-Cutは1本の線のまっすぐな頭から尾まで切ることができ、それは曲がって方向を変えることができず、裁縫線のように1つの小段を切ってから1つの小段を跳ぶこともできません。

2、PCBの厚さが薄すぎてもV-Cut溝には適していない。一般的に厚さが1.0 mm以下の板であれば、V-Cutは推奨されていません。これはV-Cut溝が本来のPCBの構造強度を破壊するためであり、V-Cutを設計した板の上に比較的重い部品が置かれていると、重力の関係で板が曲がりやすくなり、SMTの溶接作業(空溶接や短絡の原因になりやすい)に非常に不利です。

3、PCBは再溶接炉の高温を通過すると、プレート自体が高温でガラス転移温度(Tg)を超えて軟化変形し、V-Cut位置と溝の深さの設計が悪いと、PCBの変形がより深刻になり、二次再溶接プロセスに不利になります。

V-Cutの角度定義

一般的にV-Cutは30°、45°、60°の3つの角度で定義でき、最も一般的に使用されるのは45°です。

V-Cutの角度が大きいほど、プレートの縁がV-Cutに食べられていることを示す板材が多くなり、相対的なPCB上の配線はV-Cutに切断されたり、V-Cutを切断したりするときに損傷を受けないように内側に縮小しなければなりません。

V-Cutの角度が小さいほど、理論的にはPCBの空間設計が有利になるが、PCBボード工場のV-Cutブレードの寿命は不利です。V-Cutの角度が小さいほど、電気のこぎりの刃先が細く薄くなり、刃が摩耗しやすく折れやすくなるからです。