PCB基板設計において、特に高い機械的強度または高電力コンポーネントが必要な場合には、スルーホール(Through−Hole)技術は依然として多くの電子製品の基礎です。貫通孔アセンブリのピンはpcb基板を貫通して溶接固定されており、設計者は間隔の問題に特に注意する必要があります。ボードピッチが適切でないと、溶接品質に影響するだけでなく、短絡、熱応力集中、さらには製造過程での欠陥を引き起こす可能性があります。想像してみてください。小さな抵抗ピンが別の穴に近づきすぎると、ピーク溶接時にブリッジが発生し、プレート全体が破壊される可能性があります。

まず、貫通孔の基本ピッチタイプについて説明します。穴から穴までの中心間隔は最も一般的で、通常はpcb基板の層数とアセンブリ密度に応じて、少なくとも0.8 mmから1.0 mmが推奨されています。古典的な74シリーズICのような標準DIP(Dual In-line Package)パッケージの場合、ピン間隔は2.54 mm(0.1インチ)で、これは業界のデフォルトです。しかし、実際の設計では、パッドの大きさを考慮する必要があります。パッドの直径は一般的に孔径の1.5から2倍で、孔径自体はピンの太さによって0.6 mmから1.2 mmまで様々です。2つのパッドが近すぎて、間隔が0.5 mm未満であると、錫メッキ時に短絡しやすくなります。

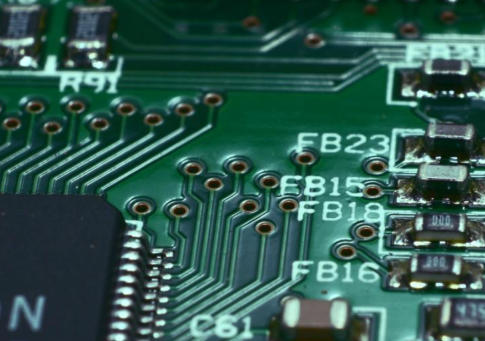

図 ボードピッチ

間隔は、pcb基板のエッジと穴の距離にも関係します。IPC-2221標準では、機械加工時のエッジの破損や応力集中を防ぐために、穴の中心からpcb基板のエッジまでの間隔が少なくとも1.5 mmであることを推奨しています。どうしてそんなに重要なの?貫通板は組立時に手動でアセンブリを挿入する必要があるため、エッジ間隔が不足するとアセンブリが歪みやすくなり、自動テストに影響を与えます。また、多層板では、特に高周波回路では、内層の引き廻しも開口部を避けなければならず、間隔が不足して信号完全性を妨害する可能性があります。

高密度設計といえば、ボードピッチ最適化が鍵となります。デザイナーの中には、0.6 mmの穴間隔に縮小しようとする人もいますが、より薄い板材や精密ドリルを使用するなど、先進的な製造技術が必要です。例えば、電源モジュールPCB基板では、大電流電解容量のビアピッチは、放熱および寄生インダクタンスの低減のために、少なくとも2 mm以上広いです。逆に、低電力信号板では、コンパクトにすることができますが、熱膨張を忘れないでください。材料によって熱膨張係数が異なり、間隔が小さすぎて、温度が変化すると板が変形する可能性があります。

実際の操作では、AltiumやKiCadなどのソフトウェアツールがボードピッチ規則を自動的にチェックしてくれます。DRC(Design Rule Check)パラメータを設定して、すべての貫通孔が最小間隔要件に適合することを確保することができます。

もちろん、間隔は孤立しているわけではありません。環境保護と法規も考慮しなければなりません。RoHS規格では、無鉛溶接にはより高いピッチが必要であり、錫の成長を避けるために熱応力に対応しています。将来的には、5GやIoTの普及に伴い、スルーホールはSMTほど流行していないが、大電力アプリケーションには欠かせません。デザイナーたちはIPC-A-610の許容基準を多く参考にして、具体的な項目と合わせてピッチを微調整することで、信頼できるプレートを作ることができます。つまり、ボードピッチ設計はコスト、信頼性、性能をバランスさせる芸術で、次のレイアウトではこれらの詳細を考えてみると、PCB基板はより安定しています。