積層基板は、現代の電子機器に欠かせない重要な部品です。特に、多層プリント回路基板(PCB)として知られ、スマートフォン、パソコン、自動車電子システムなど、さまざまな分野で使用されています。この記事では、積層基板の基本的な概念、製造工程、特徴、利点について詳しく説明します。電子工学の初心者の方にもわかりやすくまとめましたので、ぜひ参考にしてください。

積層基板とは、絶縁層と導体層(主に銅箔)を交互に重ねて作られた基板のことです。基本的に、2層以上の導体層を持つものを多層基板と呼び、3層以上になると「多層積層基板」と称されます。片面基板や両面基板に比べて、高密度な配線が可能で、複雑な回路設計に対応できます。

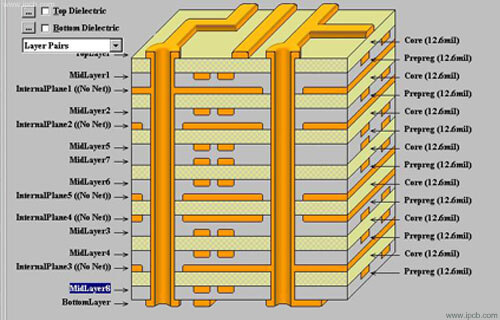

この基板の基材は、ガラス繊維で強化されたエポキシ樹脂(FR-4など)を使用することが一般的です。銅張積層板(CCL: Copper Clad Laminate)と呼ばれる材料がベースとなり、これを複数層重ねることで強度と機能性を高めています。積層の過程で、プリプレグ(半硬化樹脂シート)が接着剤として用いられ、層間の絶縁を確保します。

図 基板積層構造

積層基板の製造は、精密な工程を複数経て行われます。以下に、一般的な製造フローをステップごとに解説します。実際の工程はメーカーによって若干異なりますが、基本的な流れは共通です。

1.設計データ編集(CAM)

顧客から提供された回路設計データを、製造用データに変換します。Computer Aided Manufacturing(CAM)ツールを使って、配線パターンや穴位置を最適化し、製造性のチェックを行います。不具合があれば修正を繰り返します。

2.材料切断

銅張積層板やプリプレグを、所定のサイズに切断します。内層用と外層用の材料を準備し、清潔な環境で扱います。

3.内層回路形成

ラミネート(ドライフィルム貼付): 基板に感光性レジスト(ドライフィルム)を貼り付けます。

露光・現像: 回路パターンのフィルムを密着させ、紫外線で露光。未露光部分を溶剤で除去します。

エッチング・剥離: 露出した銅箔を化学薬品で溶かし、不要な部分を除去。レジストを剥離して内層回路を完成させます。

これを複数枚の内層基板で繰り返します。

4.積層(レイアップとプレス)

内層基板の間にプリプレグを挟み、銅箔を外側に配置して重ねます。真空プレス機で高温・高圧を加え、層を接着します。この工程が「積層」の核心で、層間の密着度が基板の品質を左右します。粗化処理(ブラックオキサイドなど)で表面を粗くし、接着力を高めます。

5.穴あけ(ドリル)

層間を接続するためのビアホールや部品取付穴をドリルで開けます。高精度のCNCドリルマシンを使用し、数千個の穴を一気に加工します。

6.銅めっき

穴の内壁に銅をめっきして、層間導通を確保します。無電解めっきと電解めっきの組み合わせで、均一な膜厚を実現します。

7.外層回路形成

内層と同様に、ラミネート、露光、現像、エッチングを行い、外層のパターンを形成します。

8.ソルダーレジスト塗布

回路を保護するための絶縁インクを塗布し、露光・現像で不要部分を除去。はんだ付けが必要な部分だけを露出させます。

9.表面処理

露出した銅部分に、金めっきや有機保護膜(OSP)などを施し、酸化防止と接続性を向上させます。

10.輪郭加工と検査

基板を最終形状に切断(ルーター加工)。導通検査、外観検査を行い、不良品を排除します。AOI(自動光学検査)や電気テストで品質を確認します。

これらの工程は、クリーンルームで行われ、微細な埃や温度変化が品質に影響を与えるため、厳格な管理が必要です。動画で工程を視聴できるメーカーサイト(例: メイコーや京セラ)も多く、参考になります。

積層基板の特徴と利点

高密度配線: 複数層により、限られたスペースで複雑な回路を実現。電子機器の小型化に寄与します。

ノイズ低減: グラウンド層や電源層を内層に配置し、信号干渉を抑えます。

耐久性: 層重ねによる強度向上で、振動や熱に強い。

デメリット: 製造コストが高く、設計ミスが修正しにくい点がありますが、技術進化で改善されています。

積層基板は、ビルドアップ工法(レーザービア使用)のような先進技術で、さらに微細化が進んでいます。これにより、5G通信やAIデバイスでの活用が増えています。

積層基板は、電子産業の基盤を支える技術です。製造工程の理解は、設計者やエンジニアにとって重要であり、品質の高い製品を生み出す鍵となります。将来的には、フレキシブル積層基板や環境対応材料の開発が期待されます。ご質問があれば、コメントをお待ちしています!