空を自由に舞うドローン。その優雅な飛行の裏側で、静かに脈打つのが回路基板です。想像してみてください。プロペラが高速で回転し、風を切り裂く瞬間、

基板上の微細な回路がセンサーの信号を瞬時に処理し、

モーターを精密に制御しているのです。この基板は、単なる電子部品の集まりではなく、ドローンの「神経系」そのもの。

まず、回路基板の役割を具体的に思い浮かべてみましょう。ドローンが安定して飛ぶためには、バッテリーからの電力供給を均等に分配し、

ジャイロセンサーや加速度センサーのデータをリアルタイムで解析しなければなりません。例えば、クアッドコプターのような四枚羽根のドローンでは、

基板がフライトコントローラーとして機能し、PID制御アルゴリズムを駆動します。この制御がわずかにずれるだけで、機体は傾き、墜落の危機を招くのです。

私の経験から言うと、初めて基板を触った時、テスターで電圧を測るだけで興奮しました。あの小さな緑の板が、数百グラムの機体を空に浮かべるなんて、

まるで魔法のようです。実際、商用ドローンでは、この基板がカメラの映像伝送やGPS追跡を支え、農業監視や災害救助で活躍しています。

基板の設計ミスが原因で失敗したプロジェクトを何度も見てきましたが、そこから学んだのは、

基板がドローンの「信頼性」を決める鍵だということです。(drone circuit board)

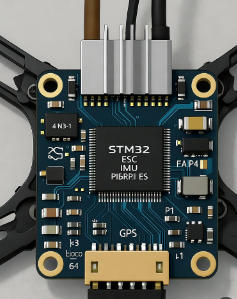

図 PCBA

ここで、基板の基本構造を分解してみましょう。最もシンプルなシングルレイヤー基板から始めると、銅箔の導線が一層だけ張られた板で、初心者向けの小型ドローンにぴったりです。

部品を載せる面が片側だけなので、はんだ付けが楽チン。でも、信号の干渉が起きやすいのが弱点。次にダブルレイヤーへ移行すると、上下二層の導線が交錯し、複雑な回路を効率的に配置できます。

たとえば、モーター制御用のESC(Electronic Speed Controller)を両面に分散配置すれば、発熱を抑えられます。さらに、マルチレイヤー基板になると、

4層以上で高密度化。産業用ドローンでは、Rogers素材のような高周波対応の多層板が使われ、ノイズを最小限に抑えます。

フレキシブル基板(Flex PCB)も面白いですよ。柔軟な素材で曲がるので、機体の曲面にフィットし、重量を10%近く削減可能。

私のプロジェクトでは、Flex PCBを使ってプロペラガード内の狭いスペースにセンサーを埋め込み、衝突検知を強化しました。

こうした構造の選択は、ドローンの用途で決まります。小型レース用なら軽量シングル、監視用なら耐久性の高いマルチがおすすめです。

設計プロセスを、実際に手を動かしながら追体験してみてください。まず、ソフトウェアの選択から。KiCadは無料でオープンソース、初心者でも直感的に回路図を描けます。

Altium Designerはプロ仕様で、3Dシミュレーションが強み。EagleもAutodesk傘下で、クラウド連携が便利です。ステップ1:要件定義。ドローンのサイズ(例: 55mmフレーム)と機能(GPS内蔵か?)を決め、部品リストを作成。ステップ2:スキーマティック作成。部品を仮想配置し、接続線を引きます。

ここで、電源ラインを太くし、グラウンドをスター型に配線してノイズを防ぎます。ステップ3:PCBレイアウトへ移行。EasyEDAのようなオンラインツールで、部品を対称的に配置。IMUを中心に置き、MOSFETをモーター近くへ。曲線エッジを加えて耐久性を高め、10x10cmの外枠を定義。

ステップ4:DRC(Design Rule Check)でエラー検知。トレース幅を0.5mm以上にし、ビアで層間接続を確認。私の失敗談ですが、初回設計でトレースが細すぎて発熱し、基板が溶けかけたんです。以後、熱シミュレーションを欠かしません。ステップ5:Gerberファイル出力。

熱管理の課題に直面した時、どんな工夫をしたか思い出します。ドローンの基板は、ESCの発熱で60℃を超えやすく、長期飛行で劣化します。解決策として、

熱伝導率の高いFR-4素材を使い、サーマルビアを多用。ヒートシンクを追加し、空冷効果を狙います。高出力モーターの場合、金属コアPCB(MCPCB)が有効。

銅ベースで熱を素早く拡散します。信号インテグリティも重要で、高速信号線はインピーダンスマッチングを50Ωに保ちます。

振動対策には、コンフォーマルコーティングを塗布。私のプロジェクトでは、これで雨天飛行の耐性を20%向上させました。

ノイズ低減には、フェライトビーズを電源ラインに挿入。こうした細かな工夫が、基板(drone circuit board)の寿命を延ばし、安定性を高めます。

もし弊社の基板業務に興味がありましたら、弊社に連絡ください。