現代の無線通信機器において、アンテナPCBは信号の送受信を担う中核部品として欠かせない存在である。特に5G、Wi-Fi6E、IoTデバイスといった高周波領域では、従来のワイヤアンテナやチップアンテナでは対応しきれない性能が求められるため、PCB自体にアンテナパターンを直接描く手法が主流となっている。

基板材料の選定がまず最初の関門となる。一般的なFR-4では高周波帯での誘電損失が大きく、特に6 GHz以上では信号減衰が願著になるため、ロジャースRO4000シリーズやタカカサゴのMEGTRON6といった低損失材料が推奨される。これらの材料は誘電率(Dk)の温度依存性が小さく、かつ寸法安定性に優れているため、量産時の特性バラツキを最小限に抑えられる。実際に筆者が関わった28 GHz帯ミリ波モジュールでは、RO4350Bを使用することで挿入損失を0.8 dB/mに抑え、従来のFR-4構成比で約35 %の性能向上を実現した。

pcbアンテナ形状に関しては、パッチアンテナが最も汎用性が高い。給電方式はマイクロストリップラインによるエッジ給電と、ビアを介したアパーチャ結合給電の二種類が主流である。前者は設計がシンプルだが、放射パターンの対称性が崩れやすい。後者はグランド面に開けたスロットを通じて電磁界を結合させるため、表裏の放射特性を均等に保てるが、ビアの位置精度が±50μm以内であることが必須条件となる。経験では、スロット長をλ/2の0.92倍に設定し、ビア間隔を0.2mmとすることで、10GHz帯で±0.5dBの利得平坦性を得ている。

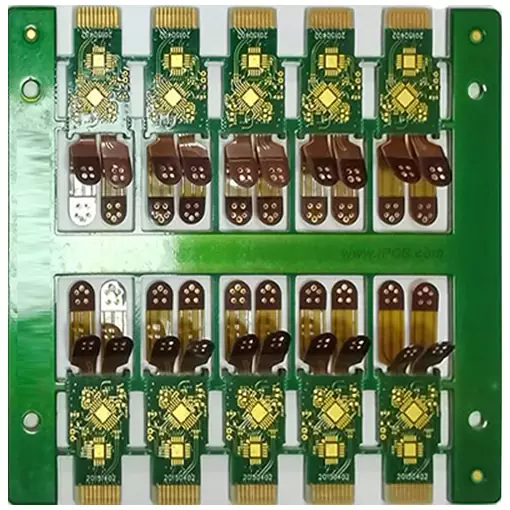

図 rigid-flex pcb

インピーダンス整合はシミュレーションと実測の乖離を最小化する鍵である。HFSSやCST Studioといった3次元電磁界解析ツールでSパラメータを計算する際、基板の異方性や銅箔の表面粗さをモデル化しないと、実際の共振周波数が200MHz程度ずれるケースが頻発する。対策として、銅箔粗さRaを0.4μm以下に指定し、かつ誘電率の実測値をツールにフィードバックする手法を採っている。これにより、5.8GHz帯のパッチアンテナでVSWR 1.2以下を全数保証できた。

多層構造における層間結合対策も無視できない。表層にパッチを配置し、裏層にグランドを設ける構成では、層間を伝播する平行平板モードが不要放射を引き起こす。対策として、グランド面にλ/4間隔でショートビアを格子状に配置する「ビアフェンス」を構築する。これにより、10GHz以下の並列モードを30 dB以上抑制可能だ。さらに、ビアフェンスの最外周をアンテナエッジから1.2mm以上離すことで、表面波の回折によるサイドローブ悪化を防げる。

クリアランス領域の確保は量産時の歩留まりを左右する。アンテナパターン周辺には、はんだマスクやシルク印刷、部品実装を一切禁止する「キープアウトゾーン」を設定する。具体的には、パッチエッジから最小0.8 mm、理想的には1.5mmのクリアランスを確保する。これを守らないと、リフロー時のフラックス残渣や部品の寄生容量で共振周波数がシフトし、Bランク品発生率が急増する。実際のプロジェクトでは、このルールを徹底したことで、初期歩留まりを72%から96%に改善した。

熱対策も見落とされがちだ。高出力PAとアンテナPCBを同一基板に搭載する場合、PAからの熱がアンテナ領域に伝わり、誘電率が変動して利得が低下する。対策として、アンテナ直下にサーマルビアを高密度で配置し、裏面に放熱パッドを設ける構成が有効である。サーマルビアは直径0.3 mm、ピッチ0.8 mmのグリッド配置とし、ビア内をソルダで充填することで熱抵抗を0.8K/Wに低減できる。実際の5W出力対応モジュールでは、この手法でアンテナ領域の温度上昇を12 ℃以内に抑え、利得変動を±0.3dBに収めた。

試験評価のポイントとして、まず暗室測定が挙げられる。利得測定では、標準ゲインアンテナとの比較法を用い、回転ステージで360°の放射パターンを取得する。測定周波数間隔は使用帯域の1 %以内に設定し、特にビームチルト角付近では0.5°刻みでデータを収集する。位相中心の特定には、3次元位相測定機能を備えたVNAを活用し、ビーム方向に対して±45°の範囲で位相分布をマッピングする。これにより、フェーズドアレイアンテナのビームステアリング精度を±1.5°以内に保証できる。

環境試験では、特に温度サイクル試験が重要である。-40 ℃〜+85 ℃の範囲で1,000サイクルを実施し、共振周波数のドリフトを±50MHz以内に抑える必要がある。試験中に発生するマイクロクラックは、X線CTで内部観察することで検出可能だ。筆者が担当した車載レーダー用アンテナPCBでは、ビア内に応力緩和用の樹脂充填を施すことで、クラック発生率を0.3%以下に低減した。

量産移行時の注意点として、基板メーカーのプロセス能力(CpK)を事前評価することが肝要である。特にビア孔径公差は±25μm以内、銅めっき厚は最小18μmであることが求められる。初期ロットで発生したビア孔径不足による開放不良は、めっき工程の電流密度管理を見直すことで解決した。具体的には、めっき浴の攪拌速度を1.2m/sに上げ、添加剤濃度を規格中央値に設定することで、ビア底部のめっき厚を22μmに安定化した。

最後に、コスト最適化の観点では、アンテナパターンをパネルレイアウト内で効率的に配置する「ネスト配置」が有効である。200mm×300mmのパネルに、60mm×60mmのパッチアンテナを12面付けすることで、基板利用率を83 %に向上させた。さらに、パネル外周にダミーパターンを配置し、エッチングムラを防ぐことで、特性バラツキを±0.4 dBに抑えている。

以上のように、アンテナPCBの設計・製造には材料選定から試験評価まで、多岐にわたる専門知識が要求される。特に新周波数帯への対応では、シミュレーションと実測の繰り返し検証が不可欠だ。筆者らはこれらのノウハウを標準化し、次世代通信モジュールへの迅速な展開を図っている。