セラミック基板は、PCB業界において決して「主役」ではありませんでしたが、常に製品の存続を左右する縁の下の力持ちでした。携帯電話のRFフロントエンド、車載ミリ波レーダー、衛星通信フェーズドアレイ、800V急速充電モジュール、そして第3世代半導体パワーデバイスが動作周波数と電力密度を限界まで押し上げると、従来のFR-4基板はとうの昔にその地位を失ってしまいました。しかし、セラミック基板は依然としてその地位を保っています。

最も一般的なのはアルミナ(Al₂O₃)と窒化アルミニウム(AlN)です。純度96%のアルミナは熱伝導率が24~30W/m·Kで、LED照明や一般的なIGBTモジュールには十分な性能です。一方、窒化アルミニウムは熱伝導率が170~220W/m·Kに達しますが、価格はアルミナの5~8倍も高いため、電気自動車の主駆動インバータや800V SiC/GaNモジュールの標準となっています。

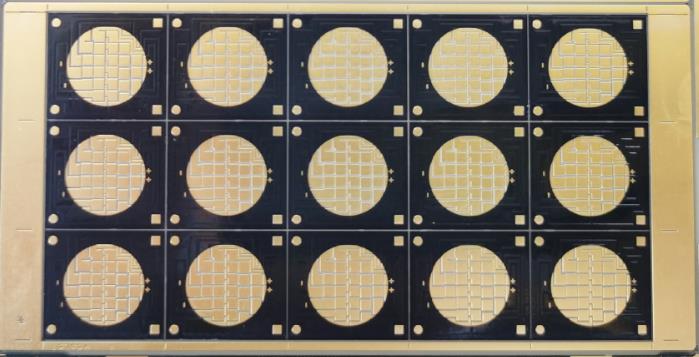

図 セラミック基板

セラミックの真の特徴は熱伝導率ではなく、「熱膨張係数」です。FR-4業界ではほとんど無視されているこのパラメータは、シリコンの熱膨張係数(CTE)がわずか2.6~3 ppm/℃であるのに対し、FR-4は14~17 ppm/℃と高く、数百回の温度サイクルでチップが「剥がれ落ちる」原因となります。アルミナの熱膨張係数(CTE)は6.5~7.5、窒化アルミニウムのCTEは4.5~5.5で、シリコンとほぼ同等です。さらに、セラミック自体は吸湿性も経年変化もないため、車載電子機器における125℃×1000時間のデュアル85℃試験は単なるウォームアップに過ぎません。

セラミック基板が本当に車両に使用できるかどうかは、メタライゼーションプロセスによって決まります。10年前は、厚膜銀ペースト印刷と1100℃同時焼成によるDBA(Direct Bonded Aluminum)が主流でした。現在、DBC(Direct Bonded Copper)とAMB(Active Metal Brazing)が最も普及しています。DBC(Direct-Branch Copper)は、680℃で無酸素銅をセラミックに直接「はんだ付け」し、銅の厚さは通常200~300μmです。その通電容量は、一般的なPCB内層2オンス銅をはるかに上回ります。一方、AMBは、DBCにチタンとジルコニウムの活性金属層を追加することで、800℃でも剥離を実現します。これにより、SiCやGaNがフルスピードで動作している場合でも、銅層の反りに関する懸念が解消されます。

もう一つの方法は、DPC(Direct-Plated Copper)です。まず、数百ナノメートルのチタン/銅シード層をセラミック表面にマグネトロンスパッタリングで形成し、その後、電気めっきによって銅を50~200μmに厚くします。これにより、最小線幅/間隔25μmを容易に実現でき、5G RFボードや小型医療インプラントに最適です。欠点はコストが高く生産能力が低いことです。現在、中国では数社のみが安定した量産を実現しています。

過去2年間で最も需要が高まっている基板は、窒化シリコン(Si₃N₄)です。熱伝導率は約90W/m·Kと低いものの、破壊靭性はアルミナの3倍、窒化アルミニウムの2倍であり、曲げ強度は900MPaを超えます。800VプラットフォームIGBTモジュールを-40℃で起動させる際に発生する熱衝撃は、窒化アルミニウム基板にマイクロクラックを引き起こす可能性がありますが、窒化シリコンは影響を受けません。日立製作所と富士電機は既にSi₃N₄ AMBの量産化を進めており、国内メーカーも急速に追い上げています。2026年までにコストは窒化アルミニウムの1.5倍未満になると予測されています。

見落とされがちなニッチ市場がもう一つあります。LTCC(低温同時焼成セラミック)とHTCCです。これらは、セラミック粉末とガラス粉末からグリーンセラミックテープを作成し、銀/タングステン/モリブデン導体を印刷し、1000℃以下の温度で積層・同時焼成するものです。LTCC(低温セラミック)基板は最大110GHzの周波数で容易に動作し、Bluetooth、Wi-Fi 6E、UWBモジュールに広く使用されています。HTCC(高温セラミック)基板はさらに高い耐熱性を備えており、タングステン/モリブデンペーストと高温焼結の組み合わせにより、航空機エンジンセンサーに使用できる唯一の基板となっています。

セラミック基板は決して安価ではありませんが、「安全性」という利点があります。電気自動車がパワーモジュールの過熱故障で故障し、修理費やリコール費用が数十万ドルに達する可能性がある場合、高価なセラミック基板は最も安価な保険となります。

今後10年間で、セラミック基板はますます進化を遂げ、より薄く(0.25mmが標準で、0.15mmはすでに試作段階)、より大型化し(300mm×300mmの装置が登場)、より複合化(セラミック+銅ベース+CNC加工による一体型キャビティ)していくでしょう。人類が高周波、高出力、そしてより過酷な環境を追求し続ける限り、一見冷たく見えて実際には非常に高温のこのセラミック基板は、私たちと切っても切れない関係となるでしょう。