実際にSMT工場に滞在したことがない人は、SMTプロセスの基本的な流れや重要な工程を必ずしも理解していないので、今日はSMTプロセスの3つの主要な工程についてお話しします。

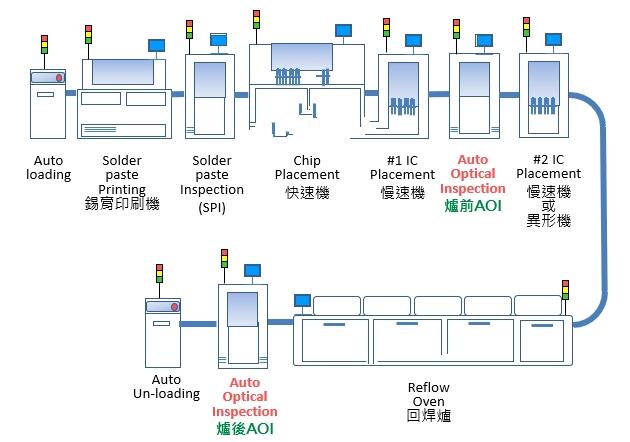

SMTプロセスは現在の電子組立業界で最も流行している科学技術と技術である。SMTプロセスのプロセスフローは複雑で、製品プロセスによって異なり、基本的なプロセスは以下の通りである:来料検査->焼録->印刷->検査->貼付->炉前検査->還流溶接->AOI検査->再修理->試験->組立。

SMTプロセス加工において、どんなに多くのプロセスや工程でもSMTの3つの主要な工程:錫膏印刷->SMTプロセス->リフロー(溶接)

錫膏印刷は、錫膏をPCB基板に印刷することである。印刷に使用するデバイスとツールは、次のとおりです。

印刷機:全自動印刷機と半自動印刷機、

錫膏:錫膏は資料であり、材料とPCB板を固定するための特殊な資料である。

鋼網:簡単に言えば金型で、PCB板の上にパッドがある位置を透かして、錫ペーストがこれらの透かしの位置からパッドに浸透するのに便利です。それは1枚のとても薄い鋼片で、網枠で鋼片を固定して、とても平らで、最もよく使われる厚さは0.10 mmで、異なる製品の部品の違いによって異なる鋼片の厚さを選択して、製造技術と。これは研究開発または顧客から提供されたGerber filesの中にpaste maskファイルがあることに基づいて作成されたもので、この作業は生産前に完了する必要があります。鋼網の制作には別の制作プロセスと制作プロセスがあり、鋼網の品質はパッチの製品品質を決定するため、極めて重要であるからです。精密な部品ほど鋼網の重要性を体現することができ、また異なる印刷機が鋼網の穴を開ける要求にもわずかな違いがあり、個人の経験に基づいて総括し、もし製品に0.4 pitchBGAなどの精密部品があれば、鋼網を顧客に供給しないことを提案し、生産工場の専門家が作ることができ、技術には厳格な基準がなく、具体的な詳細はなく、SMT工場の技術エンジニアは最もよく知っていて、最もよく知っている。

錫膏印刷に必要なツールを知ることで、基本的な操作について理解が得られると信じています。簡単な操作は鋼網を印刷機に取り付け、鋼網に錫膏を添加し、PCB板を印刷機の軌道に投入し、印刷機のカメラを通じてPCB板と鋼網のマーク点をスキャンし、位置合わせが完了すると、印刷機のプラットフォームが上昇し、鋼網に貼り合わせ、印刷機のブレードが45°傾斜して錫膏を鋼網から掻き、鋼網の透かし彫り位置を通じて錫膏をPCB板のパッドに掻き、これが完全な印刷プロセスです。不良がなければ完璧であり、不良があれば現場設備エンジニアの微調整が必要である。長年の現場技術分析によると、錫膏印刷という工程はSMTプロセスの3大工程の重中の重さであり、SMTプロセス不良の70%がこの工程と関連しているからである。

SMTプロセスとは、印刷されたPCBボードにデバイス用パッチマシンデバイスを貼り付けることです。パッチを貼り付ける過程で「貼」という字を使うのは、錫膏内にフラックスの成分があり、一定の粘性があり、溶けていないときにも部品を接着することができるからだ。

SMTプロセスの原理は簡単で、同時に複雑で、簡単なのはそれが原始的な手作業溶接によって進化したためで、つまりピンセットで部品を挟んで回路基板の上に置いて、パッチ機はパッチヘッドを使って真空で部品を吸着してPCB基板の上に貼っている。複雑なのは実際のパッチの状況が非常に複雑で、設備も精密で、科学技術の改善を通じて伝統的な手斧部品をすべてパッチ部品に変えた、生産性を大幅に提供し、業界全体のサプライチェーンが変化し、天地を覆すような変化が発生しました。

では、SMTパッチマシンの動作原理はどうなっているのでしょうか。

パッチプログラム:いずれのパッチマシンも、お客様が提供するGerber、座標ファイル、BOM、位置図を通じてパッチプログラムを事前に作成する必要があります。さらに、パッチマシンのパッチオン(ノズル)、feeder、レールを通じて、パッチ全体のプロセスを共同で完了します。

吸着ノズル:シートの上部に12個の吸着ノズル、吸着ノズルの中心の空洞、真空を通じて材料を吸収する。

Feeder:フィーダであり、フィーダプログラム師が作成したフィーダプログラムに基づいて、それをステーションテーブルに印刷し、作業者はステーションテーブルの順序に従って材料をfeederに取り付け、一列のfeederをフィーダに取り付け、プラグイン、歯車でテープを動かし、テープ前進プログラム命令はノズルを指定した位置に吸着し、座標指定の位置に貼り付ける。

注意事項:

a、異なる大きさの材料は異なる大きさのノズルと異なる大きさのfeederを使用する。

b、吸着ノズルは真空を通して材料を採取するので、設計及び材料のサンプルを受ける時、材料の表面が平らで、しかも真空を漏らさず、吸収しやすいことに注意しなければならない。アンテナ、透かし彫りデバイスに接触し、表面に接触する場合は、ベンダーが「キャップ」を追加するか、表面に高温テープを貼り付ける必要があります。

c、できるだけ散布材を使用しないでください。

錫ペーストとパッチを印刷する2つの工程を経て、リフロー溶接になります。すべての部品が貼付されると、PCBボードは貼付機によってシャトル台に送られ、人工目で検査され、または炉前AOI機械によって検査され、部品の貼付不良がないかどうかを検査し、問題がなければ炉を通過することができる。

リフロー溶接という名前を言うと、多くの人は何が「リフロー」なのか分からないかもしれませんが、ここから錫ペーストがそこに流れているわけではありません。リフロー溶接は「Reflow Soldering」から来ています。ここでの「リフロー」の本当の意味は「粒子状の錫ペーストを、流動可能な液体にして、合金状態に固める」という意味です。還流炉は自転車のチェーンのような「オーブン」を持っているが、長方形の炉であり、チェーンを通じてPCB板を輸送し、錫膏を加熱、溶融し、部品をPCB板パッドに固化する。還流炉内には熱風装置があり、複数の温度ゾーンに分かれ、徐々に加熱され、一般的に4つの重要なゾーンに分かれていることを1つの曲線で形容している。

予熱ゾーン:PCBと部品を予熱し、リフロー炉に対して前の1〜3つの加熱区間の加熱作用を言う。より高い予熱を行い、被溶接材料を熱平衡にし、錫ペーストが活動を開始し、フラックスなどの成分が温度上昇を受けて適量の揮発を開始し、主に後の良好な溶接のために敷物の役割を果たす。

恒温区:表面酸化物を除去し、錫ペーストが活発になり始め、この時、溶接ペーストは溶解していない状態にあり、還流溶接炉の第五六七三の加熱区間に対して加熱される。

還流領域:溶接領域でもあり、還流炉全体の温度が最も高い領域であり、それを錫膏の融点に到達させ、この融点でよく使われる鉛フリー錫膏は一般的に220°Cで溶融を完了し始め、時間は約40 sである。

冷却領域:溶解点からゆっくりと50度程度に降下し、合金溶接点の形成過程。

このように、還流プロセス全体が完了しても、このプロセスは通常6分程度継続する必要があります。

以上、SMTプロセスの加工過程における印刷、パッチ、リフローの3つの主要工程について説明し、説明したが、関係者はSMTプロセスの3つの主要工程についてより深く理解することができると信じている。