プリント配線基板(PCB)は現代電子機器のコアキャリアで、「電子製品の母」と呼ばれています。その加工製造は材料科学、化学エッチング、精密機械加工などの多学科交差技術に関連しています。

一、プリント基板製造基礎:設計入力と材料準備

1.設計ファイルの変換

PCBの基板製造はGerberファイルの生成から始まり、このファイルは回路層、ソルダーレジスト層、文字層などのデータを含みます。Altium Designer、PADSなどの現代設計ソフトウェアは、回線レイアウトを自動的に最適化し、信号干渉を低減し、放熱効率を向上させることができます。

2.基材の選択

FR-4:主流のエポキシガラス布基材、消費電子に適している。

高周波材料:PTFEまたは炭化水素基材、5G通信装置に使われる。

金属基板:アルミニウム/銅基板、大出力LED放熱需要を満たす。

3.銅被覆板の前処理

ブラウン化処理により銅箔と樹脂の結合力を増加させ、後続路線形成の基礎を築く。

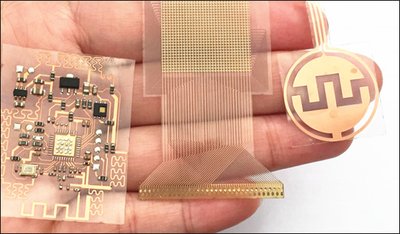

図 透明プリント基板

二、コア技術:図形転移とエッチング

1.ドライフィルム貼合

銅被覆板の表面に感光性乾燥フィルムを貼り合わせ、熱プレスロールにより気泡レス貼り合わせを実現し、精度は±0.025 mmに達することができます。

2.露光イメージング

伝統的な露光:ネガを使用して紫外線露光を行い、通常の線路に適しています。LDI(レーザー直接イメージング):レーザースキャンにより直接線路が生成され、分解能は25μmに達し、高密度配線(HDI)板に適しています。

3.現像とエッチング

アルカリ現像液は未露光乾燥膜を除去し、レジスト層を形成します。酸性塩化銅エッチング液は裸の銅層を精密にエッチングし、サイドエッチング量は10μm以内に制御します。離膜プロセスは残りの乾燥膜を除去し、完全な線路を露出します。

三、プリント基板製造:穴あけと電気めっき

1.機械ドリル

デジタル制御ボール盤を採用し、ドリルの直径は最小で0.1 mmに達することができ、位置決め精度は±25μmです。多層板はレーザーアブレーションにより微小ブラインドホール(孔径<0.15 mm)を実現する必要があります。

2.ENIGと電気めっき

化学ENIG:孔壁に0.3-0.5μm銅層を堆積し、導電通路を形成する。

図形めっき:線路の銅層を25-70μmに厚くし、キャリア能力を高める。

四、表面処理と組立準備

1.ソルダーレジスト層の作製

スクリーン印刷または液状感光イメージングにより、緑色/黒色絶縁層を形成し、溶接短絡を防止します。

2.表面処理プロセス

HASL(熱風整平):伝統的な錫噴霧技術で、コストは低いが平坦度は限られている。

ENIG(化学ニッケル金):優れた溶接性と酸化防止性を提供し、BGAパッケージに適している。

OSP(有機溶接保護膜):環境保護型表面処理、無鉛プロセスに適用する。

3.文字印刷

白油印刷素子標識を採用し、精度は±0.05 mmを要求する。

五、品質検査と信頼性検証

1.AOI(自動光学検出)

高解像度カメラによる設計ファイルの照合により、回線開放、短絡欠陥を検出します。

2.Flying Probe Test試験

複数のプローブがテストポイントに接触し、電気的接続性を検証し、テストカバー率は100%に達することができます。

3.熱衝撃試験

−40℃〜125℃のサイクルをシミュレーションし、パッドの付着力を測定し、≧1.5 N/mmを要求します。

六、現代PCBプリント基板製造の発展傾向

1.高密度相互接続(HDI)

重ね穴、レーザー穴あけ技術を採用し、線幅/線距離は30μmを突破し、スマートフォン、ウェアラブル機器の需要を満たす。

2.埋め込み型部品技術

抵抗、容量をPCB内部に直接埋め込み、素子数を減らし、システム集積度を高める。

3.グリーン製造

鉛フリープロセス:SnAgCu合金は伝統的なスズ鉛半田に取って代わる。

廃水回収:エッチング液再生システムは90%銅回収率を実現する。

PCBプリント基板製造は精密製造の模範で、その技術進化は電子製品の小型化と知能化を推進しています。ミリメートル級のドリルからナノメートル級のラインまで、単一機能からシステム級の集積まで、PCBプロセスの突破ごとに電子産業の境界を再構築しています。将来的には、AI、モノのインターネットなどの新興分野の台頭に伴い、PCB製造はより高精度で、より環境に優しく、よりインテリジェントな方向に邁進し続けるだろう。