PCBA組立プロセスでは、コールドスポット(Cold Spot)は一般的だが重要な品質問題である。コールドスポットとは通常、溶接中の温度不足による溶接スポットの欠陥を指し、回路基板の信頼性と性能に影響を与える可能性がある。

一、冷点問題の定義

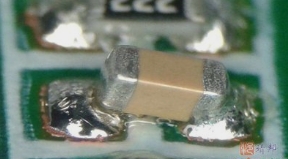

コールドスポット(Cold Spot)とは、溶接中に半田が完全に溶融していないか、基板/素子と十分に濡れていない半田欠陥を指す。コールドスポットは外観上、溶接スポットの表面が滑らかではなく、粒状であるか、亀裂があるかのように表現される可能性があり、電気的接続が失効する可能性もある。PCBA組立では、特にリフロー溶接とピーク溶接プロセスでは、コールドスポット問題がよく見られます。

二、冷点問題の成因

コールドスポット(Cold Spot)問題の発生には、主に次のようないくつかの要素が含まれています。

1.溶接温度不足

リフロー溶接またはピーク溶接の場合、溶接領域が十分な温度に達していないため、半田が完全に溶融できない。可能な原因としては、還流炉の温度曲線の設定が不適切であること、予熱が不足していること、または熱分布が不均一であることが挙げられる。

2.熱容量差異

PCB上の異なる領域の熱容量差は、コールドスポットを引き起こす可能性がある。例えば、大規模な接地面または高熱容量の要素は、局所領域の温度が予想よりも低くなるように、より多くの熱を吸収します。

3.はんだの品質又は成分の問題

不良半田または不適切なフラックスを使用すると、濡れ性が悪くなり、冷点リスクが増加する可能性があります。また、半田中の不純物や酸化物も半田の正常な流れを阻害する可能性がある。

4.素子又は基板表面汚染

PCBまたは素子の表面に油汚れ、酸化層または残留物が存在すると、半田の濡れ能力が低下し、コールドスポット(Cold Spot)が形成される。

5.プロセスパラメータが不適切である

溶接時間が短すぎたり、コンベア速度が速すぎたり、フラックスコーティングの不均等なプロセスパラメータの問題があったりすると、コールドスポット(Cold Spot)欠陥を引き起こす可能性があります。

図 コールドスポット

三、冷点問題の影響

コールドスポット(Cold Spot)は溶接スポットの外観に影響するだけでなく、PCBAの性能と信頼性にも深刻な結果をもたらす:

-電気性能の低下:コールドスポット(Cold Spot)は抵抗の上昇または断続的な接続を引き起こす可能性があり、回路の正常な動作に影響を与える。

-機械的強度が不足している:コールドスポット(Cold Spot)溶接点の機械的強度が悪く、振動や熱サイクル中に亀裂しやすい。

-長期信頼性の問題:冷却点は長期使用中に徐々に悪化し、特に航空宇宙や医療機器などの信頼性の高いシーンでは回路基板の故障を引き起こす可能性がある。

四、コールドスポット(Cold Spot)問題の解決方法

コールドスポット(Cold Spot)の問題に対して、設計、プロセス、検査の3つの方面から措置を取ることができます:

1.溶接温度曲線の最適化

リフロー炉またはピーク溶接設備の温度曲線を調整することにより、溶接領域が適切な予熱、溶融、冷却温度に達することを確保する。熱電対試験は、温度分布の均一性を検証するために使用することができる。

2.PCB設計の改善

PCB設計段階では、大面積接地面または高熱容量素子の集中配置をできるだけ減らし、熱分布を最適化する。また、パッドのサイズと間隔を合理的に設計し、溶接品質の向上に役立ちます。

3.高品質材料の選択

業界標準に適合する半田とフラックスを使用して、その成分の安定性、濡れ性の良好さを確保する。PCB及び部品表面を定期的に検査し、清掃し、汚染が溶接効果に影響することを防止する。

4.プロセスパラメータの最適化

溶接時間、コンベア速度、フラックス被覆量を調整し、プロセスパラメータが具体的な製品需要と一致することを確保する。複雑なPCBAについては、局所予熱または補助加熱技術を採用することができる。

5.品質検査の強化

X線検査、自動光学検査(AOI)または人工目検査を用いて、直ちに冷点問題を発見する。キー溶接点にスライス分析を行い、溶接品質を検証する。

図 pcba

五、コールドスポット(Cold Spot)を予防するためのその他の提案

-オペレータのトレーニング:オペレータの溶接プロセスの理解を高め、コールドスポット問題を識別し、処理できるようにする。

-定期メンテナンス設備:設備の老化による温度制御の故障を避けるために、溶接設備を定期的に校正し、メンテナンスする。

-環境制御:生産現場の温湿度の安定を維持し、溶接品質に対する環境要素の影響を減少する。

コールドスポット(Cold Spot)問題はPCB/PCBA製造において重点的に注目すべき品質欠陥であり、その成因は複雑であり、材料、プロセス、設計などの多方面に及ぶ。温度曲線を最適化し、設計を改善し、良質な材料を選択し、検査を強化することにより、コールドスポット問題を効果的に減少させ、製品の信頼性を高めることができる。実際の生産において、プロセス制御と品質管理を総合的に考慮してこそ、コールドスポット欠陥の発生を最大限に低減し、PCBAの高性能と長寿命を確保することができる。