PCBマウントでは、従来のdipに比べて、smtは電子部品をpcb表面に直接取り付けることで、生産効率を大幅に向上させ、コストを削減し、電子製品の小型化を推進した。

SMTは表面実装素子(Surface-Mount Devices,SMD)をPCB表面に直接固定する組立方法である。これらの素子は一般的に体積が小さく、扁平ピンまたは無ピン設計を備えており、高密度回路レイアウトに適している。PCBマウントプロセスは溶接により素子とPCBを接続し、電気性能の安定性と機械接続の信頼性を確保する。

表面実装素子(SMD):抵抗、容量、ダイオード、トランジスタと集積回路(IC)などを含み、パッチ用に設計されている。

半田ペースト:微小半田粒子とフラックスからなる混合物で、素子を一時的に固定し、導電接続を形成するために使用される。

PCB:実装素子を接続するための導電経路を有する回路基板。

リフロー溶接炉:溶融ペーストを正確に加熱することにより、素子とPCBの永久接続を完成する。

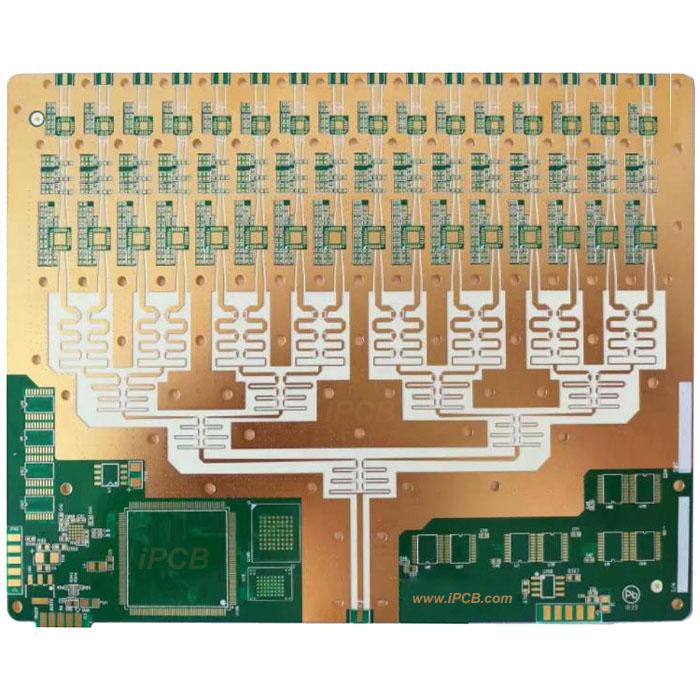

図 高周波基板

どうやってsmtを使ってパッチを貼りますか?

1.半田ペースト印刷

精密鋼網を用いてPCBの素子パッドに半田ペーストを塗布し、半田ペーストの位置が正確であることを確保し、後続の素子実装に接着力を提供する。

2.部品実装

自動化されたパッチマシン(Pick-and-Place Machine)は視覚認識システムを利用して、SMDsをペーストに正確に配置し、速度が速く、精度が高い。

3.リフロー溶接

PCBはリフロー炉を通じて、溶接ペーストは制御された高温で溶融し、強固な電気と機械的接続を形成する。冷却後、溶接点が硬化し、組み立てが完了します。

4.検出とテスト

組み立てが完了したら、自動光学検査(AOI)またはX線検査により溶接点の品質を検査し、オフセットや短絡などの欠陥を識別する。機能テストでは、回路基板が正常に動作することを確認します。

5.洗浄と後処理

回路基板を洗浄して、フラックスの残留物や他の汚染物を除去します。必要に応じて、回路基板を環境の影響から保護するために、三重塗装を行うことができます。

pcbマウント技術を使用するメリットは何ですか。

小型化設計:パッチ素子は体積が小さく、高密度配置を許可し、スマートフォン、ウェアラブルデバイスなどの小型製品に適している。

コスト効果:自動生産による人件費の低減、PCBサイズの縮小による材料消費の低減。

高効率生産:高速パッチマシンとリフロー溶接技術は大規模、高速生産をサポートする。

性能最適化:短経路設計は信号干渉を減少し、回路性能を向上させる。

多機能性:多種の構成部品タイプをサポートし、広範な応用シーンに適応する。

パッチ技術についての挑戦

素子脆弱性:SMDsは静電放電(ESD)と不適切な操作に敏感で、損傷しやすい。

熱管理:リフロー溶接は正確に温度をコントロールし、部品の過熱損傷を避ける必要がある。

修理の難しさ:小型部品と密集したレイアウトは再修理を複雑にし、専門的な設備が必要である。

初期投資:パッチ製造ラインには、マウントマシンやリフロー炉などの高コスト設備が必要である。

PCBマウント技術は現代電子製造の柱であり、その高効率、小型化と多機能特性が電子業界の急速な発展を推進している。そのプロセス、利点、課題を理解することで、企業はパッチ技術を活用して市場のニーズに対応することができます。将来的には、技術の継続的な革新に伴い、パッチ技術はスマートデバイス、グリーン製造、フレキシブルエレクトロニクスの分野でより大きな役割を果たすだろう。PCBA生産の最適化を希望する企業にとって、経験豊富なメーカーと協力することは高品質製品を実現する最善の方法である。