プリント配線基板(PCB)は現代電子製品のコアコンポーネントで、その製造過程における基板切断プロセスは製品の品質と生産効率に直接影響を与える。

1.PCB基板切断の重要性

PCB基板切断は、FR-4、アルミニウム基板、セラミック基板などのバルク基板材料を設計に必要なサイズに分割するための重要なステップである。切断の精度と品質は、その後の組立、溶接、および回路基板の全体的な性能に直接関係しています。一般的な基板材料は異なる物理的特性を持つため、適切な切断方法を選択することが重要である。

2.一般的なPCB基板切断技術

以下はいくつかの主流のPCB基板切断技術であり、それぞれの方法には独自の利点と適用シーンがある:

2.1機械的切断

機械的切断は従来のPCB基板切断方式であり、通常は高速回転する工具や鋸刃を用いて行われる。

特徴:

設備コストが低く、小ロット生産に適している。

切断速度が速く、シンプルな形状の基板に適しています。

バリやマイクロクラックが発生する可能性があり、その後の研磨処理が必要です。

適用シーン:厚みが薄く、シンプルなデザインのシングルパネルまたはダブルパネルに適用されます。

注意事項:

工具の摩耗は切断精度に影響し、定期的なメンテナンスが必要です。

高密度または多層板の場合、機械的切断により層状または損傷を引き起こす可能性があります。

2.2 V-Cut(V溝切り)

V-Cutは基板にあらかじめV字溝を刻み込む切断方式であり、後続の手動または機械的分離に便利である。

特徴:

スペル(Panelized PCB)生産に適しており、生産効率を高めることができる。

切断エッジは比較的整然としており、規則的な形状のPCBに適している。

基板の厚さには一定の要求がある(通常0.6 mm以上)。

適用場面:携帯電話、タブレットPCのPCBなど、消費電子製品の大規模生産に広く使用されている。

注意事項:

V溝の設計は正確で、応力集中による基板破裂を避ける必要がある。

複雑な形状や超薄型基板には適していません。

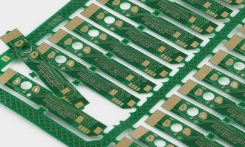

図1 リジッドpcb基板切断

2.3レーザー切断

レーザー切断は高エネルギーレーザービームを用いて基板を精密に切断し、近年ハイエンドPCB製造においてますます広く応用されている。

特徴:

高精度で、複雑な形状とマイクロPCBに適しています。

機械応力がなく、基板損傷リスクを低減する。

設備コストが高く、切断速度が遅い。

適用シーン:高精度要求のフレキシブル回路基板(FPC)、高周波板またはマイクロエレクトロニクス装置に適用する。

注意事項:

基板材料の焦げや熱影響領域(HAZ)が大きすぎないようにレーザーパラメータを制御する必要があります。

クリーン作業場が必要な場合は、作業環境に対する要求が高い。

2.4プレス切断

プレス切断は金型によって基板を打ち抜き、大量生産に適している。

特徴:

生産効率が高く、大規模、標準化生産に適している。

金型の開発コストが高く、長期的に安定した注文に適している。

大きな機械的応力が発生し、基板の品質に影響を与える可能性がある。

適用場面:簡単な形状、厚さが均一な基板、例えばLEDランプ板のアルミニウム基板に適用する。

注意事項:

金型設計にはPCB寸法に正確に一致させる必要がある。

複雑または多層板には適していません。

2.5ナイフ切断

ナイフ切断は、高圧水流混合研磨材を用いて基板を切断するための、より少ない使用技術である。

特徴:

熱影響領域がなく、温度に敏感な基板に適している。

切断エッジは滑らかで、精度が高い。

設備が複雑で、メンテナンスコストが高い。

適用シーン:セラミック基板またはその他の特殊材料に適用する。

注意事項:

水の流れと研磨剤の回収を適切に処理し、環境汚染を防止する必要がある。

切断速度が遅く、生産効率が低い。

3.切断技術を選択するための重要な要素

適切なPCB基板切断技術を選択するには、以下の要素を総合的に考慮する必要があります。

基板材料:FR-4、アルミニウム基板、セラミックス基板などの材料の硬度と感熱性が異なり、切断方式の選択に影響する。

板厚と層数:多層板または超薄板は切断精度に対してより高い要求があり、通常はレーザー切断を選択します。

生産規模:小ロット生産は機械切断またはレーザー切断を選択でき、大規模生産はV-Cutまたはプレスに適している。

コスト予算:レーザー切断とナイフ切断設備はコストが高く、ハイエンド製品に適している、機械的切断とV-Cutはコストが低い。

設計の複雑さ:複雑な形状または高密度PCBはレーザー切断に適している。

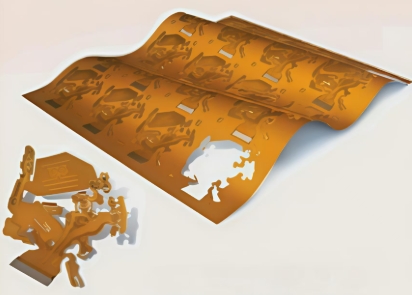

図2 fpc基板切断

4.切断中の品質管理

PCB基板の切断品質を確保するためには、次の点が重要です。

設備の校正:切断設備を定期的に校正し、精度が設計要求に合致することを確保する。

環境制御:切断環境の清浄度を維持し、粉塵や不純物が基板品質に影響を与えることを防止する。

エッジ処理:切断後、エッジが平らであるかどうかをチェックし、必要に応じてバリ取りまたは研磨を行います。

応力試験:切断後の基板に応力試験を行い、亀裂や層状現象がないことを確保する。

電子製品の小型化、軽量化の発展に伴い、PCB基板切断技術はインテリジェント化切断、グリーン製造、多機能デバイスの方向に絶えず革新される。

インテリジェント化切断:AIと自動化技術を結合し、切断経路を最適化し、効率と精度を高める。

グリーン製造:改善されたナイフ切断やより効率的なレーザーシステムなど、低エネルギー消費、低汚染の切断技術を開発する。

多機能設備:多種の切断方式を集積する設備が徐々に普及し、異なる生産需要を満たす。

ユニバーサルPCB基板切断はPCB製造に不可欠な一環である。適切な切断技術を選択するには、コスト、効率、製品の品質をバランスさせる必要があります。異なる切断方法の長所と短所を理解し、実際の生産需要と結びつけることにより、企業は生産プロセスを最適化し、製品の競争力を高めることができる。将来的には、技術の進歩に伴い、PCB切断はより正確で効率的であり、電子業界の発展により強力なサポートを提供する。