一、高 密度 実装 基板とは何か?

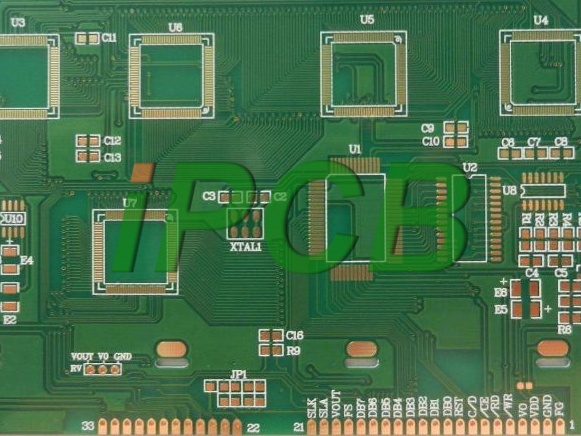

高 密度 実装 基板とは、高密度マイクロ配線と微小導通孔技術を用いて製造された回路基板である。

高 密度 実装 基板、略称HDI基板(High Density Interconnector)は、マイクロブラインドボーリング技術を採用した回路分布密度の高い基板である。

HDI基板には内層回路と外層回路があり、さらに穴あけ加工や穴内金属化などの工程により、各層の回路内部を接続します。

HDI基板は通常積層法で製造され、積層回数が多ければ多いほど基板の技術レベルが高まります。

通常のHDI基板は基本的に1層積層構造ですが、高階HDIは2層以上の積層技術を採用し、さらにスタブホール、めっき埋め、レーザー直接穿孔などの先進的なPCB技術を組み合わせています。

PCBの密度が8層板を超えて増加する場合、HDIで製造することで、従来の複雑な積層プロセスに比べてコストが低くなります。

高 密度 実装 基板は先進的な構造技術の使用に有利で、従来のPCBに比べて電気的特性と信号の正確性がより高い。

さらに、HDI基板は無線周波数干渉、電磁波干渉、静電気放電、熱伝導などの点でより優れた改善効果を発揮します。

電子製品は絶えず高密度、高精度に向かって発展しており、いわゆる「高」は機械性能の向上に加えて、機械の体積を縮小することでもある。

高密度集積(HDI)技術により、端末製品の設計をより小型化しつつ、電子性能と効率のより高い基準を満たすことができます。

現在流行している電子製品、例えばスマートフォン、デジタルカメラ、ノートパソコン、車載電子機器などは、多くがHDI基板を使用しています。

電子製品の世代交代と市場需要に伴い、HDI基板の発展は非常に迅速である。

従来のPCB基板の穴あけ加工では、ドリルの影響により、穴径が0.15mmに達するとコストが非常に高くなり、さらなる改善が難しい状況です。

高 密度 実装 基板の穴あけは従来の機械穴あけに依存せず、レーザー穴あけ技術を利用している(そのため、レーザー基板とも呼ばれる)。

HDI基板のドリル径は通常3~6ミル(0.076~0.152mm)、配線幅は3~4ミル(0.076~0.10mm)であり、ランドのサイズを大幅に縮小できるため、単位面積あたりより多くの配線分布が得られ、高密度インターコネクトが実現される。

HDI技術の出現は、PCB業界の発展に適応し、推進しました。これにより、HDI基板内にさらに高密度なBGAやQFPなどを配置することが可能になりました。

二、高 密度 実装 基板の利点

1、路線密度の増加

従来の基板と部品の相互接続は、QFP周囲から引き出された配線と通孔導体を介して(扇入・扇出方式)行われるため、これらの配線が一定のスペースを占める必要があります。

マイクロホール技術は、相互接続に必要な配線を下層に隠蔽することができ、異なる層間のパッドとリード線の接続は、パッド内のブラインドホールによって直接接続され、ファンインおよびファンアウト式配線を必要としません。

そのため、外層板面にはミニBGAやCSPなどの小型ボール接続用のパッドを配置することで、より多くの部品を取り付け、基板の密度を高めることができます。

同時にHDI基板のホール径及びホールパッドがより小さくなることで、スペースの節約と配線密度の向上にも寄与します。

現在、多くの高性能携帯電話基板では、この新型配線法が採用されています。

2、軽量、薄型、短尺、小型

配線密度の増加により、PCB基板はより小さなスペース内でより多くの配線を実現し、要求される機能を達成できるため、PCB基板の面積を小さくすることができ、同時に同じ機能を実現するのに必要な層数が減少し、PCB基板の全体的な板厚をより薄くすることができます。

3、先進な構装技術の利用に有利

一般的な伝統的なドリル技術は、溶接パッドの大きさ(スルーホール)や機械的ドリルの問題により、細い回路用の小型部品の要求を満たすことができません。

微小孔技術を活用したプロセス進化により、設計者はマトリックスパッケージ(Array package)、CSP(Chip Scale Package)、DCA(Direct Chip Attach)などの最新の高密度IC構造技術をシステムに組み込むことができる。

4、より優れた電気性能と信号の正確性を有する

マイクロホール相互接続を利用することで、信号の反射や回路間のクロストーク干渉を低減できるだけでなく、基板回路設計により余裕を生むことができる。

さらに、マイクロホールの物理構造特性として穴が小さく短い特徴があるため、インダクタンスとキャパシタンスの影響を軽減できるとともに、信号伝送時のスイッチングノイズも低減できる。

5、信頼性が高い

マイクロホールは薄い厚さと1:1の縦横比を持つため、信号伝送時の信頼性が通常のスルーホールよりも高い。

6、熱特性を改善可能

高 密度 実装 基板の絶縁誘電材料は高いガラス転移温度(Tg)を有しており、優れた熱特性を発揮します。

7、RF干渉/EMC干渉/静電気放電(RFI/EMI/ESD)の改善が可能

マイクロホール技術により、回路基板設計者はグランド層と信号層の間隔を短縮して、無線周波数干渉や電磁波干渉を低減できる。

また、グランド線の数を増やすことで、静電気の蓄積による部品の瞬間放電を防ぎ、損傷を回避することができる。

8、デザイン効率の向上

マイクロホール技術により、配線を内層に配置することができ、配線設計者により多くの設計空間を確保できます。

そのため、配線設計の効率をより高めることができます。

三、HDI基板設計における注意点

1、レーザー孔径は0.076~0.15mm(3~6ミル);リング幅は3ミル以上;

2、レーザーホールは貫通穴を削ることができず、層間媒体の厚さは0.1mm以下である;

3、レーザーホール加工層及びレーザーホール接続層の銅厚は1オズ以下とする;

4、スタック設計は対称性を保つ必要があり、完成した基板の層数は偶数でなければなりません。各層の銅厚と誘電層の厚さは可能な限り対称的になるように設計します。

四、高 密度 実装 基板と通常のPCBの違い

一般PCBの紹介:PCB(Printed Circuit Board)は、中国語で「印制电路板」と呼ばれ、印刷基板とも称されます。

重要な電子部品であり、電子部品の支持体として機能し、電子部品の電気的接続を担う媒体です。

電子印刷技術によって製造されるため、「印刷」基板と呼ばれている。

その主な役割は、電子機器にプリント基板を採用することで、同種のプリント基板の均一性により手作業による配線ミスを回避し、電子部品の自動挿入または表面実装、自動はんだ付け、自動検査を実現することで、電子機器の品質を確保し、労働生産性を向上させ、コストを削減するとともに、メンテナンスの容易さをもたらすことである。

高 密度 実装 基板と通常のPCBの違い:通常のPCB基板材料は主にFR-4で、エポキシ樹脂と電子グレードのガラス布を圧着させたものである。

従来のHDIでは、外側にバックシールド銅箔を使用することが一般的です。

レーザードリル加工ではガラス繊維布を貫通できないため、通常はガラス繊維を含まないバックシールド銅箔が用いられます。

しかし、現在の高エネルギーレーザードリル装置では1180ガラス繊維布を貫通可能となっており、これにより従来の材料と全く区別がつかなくなりました。

iPCBは成熟した高 密度 実装 基板生産技術を持ち、多数の顧客設計に合致する理想的なHDI PCBを製造してきたため、HDI PCB生産に十分な経験があります。HDI PCBに関するご要望がございましたら、いつでもご連絡ください。弊社は全力でお客様の設計を現実に導きます!