基板洗浄クリーナーは、半導体製造、表示パネル製造、その他の高精度電子産業に不可欠な設備である。電子デバイスのサイズの縮小と性能要求の向上に伴い、基板表面の清浄度は製品の品質と生産効率に直接影響する。

基板洗浄クリーナーの核心目標は基板表面の汚染物を除去することであり、粒子、有機物、金属イオンと酸化層などを含み、表面が清浄度の要求に達することを確保する。その動作原理は主に物理洗浄、化学洗浄または両者の結合に基づいている。

一、物理洗浄

物理的洗浄は機械力またはエネルギーを利用して汚染物質を除去し、一般的な技術は以下を含む:

超音波洗浄:液体中に高周波音波により微小気泡(キャビテーション効果)を発生させ、基板表面に衝撃を与えて粒子を除去する。

高圧噴射洗浄:高圧水またはガス噴射を利用して、直接表面汚染物を洗い流す。

ブラッシング:物理ブラシを通じて基板と接触し、洗浄液と結合して頑固な汚れを除去する。

二、化学洗浄

化学洗浄は化学反応によって汚染物質を溶解または解離することができ、一般的な方法は以下を含む:

湿式洗浄:酸、アルカリまたは有機溶媒(SC−1、SC−2溶液など)を用いて特定のタイプの汚染物質を除去する。

プラズマ洗浄:プラズマの高エネルギーを利用して表面有機物を分解したり、表面化学特性を変えたりする。

ドライクリーニング:オゾンや紫外光を用いて有機汚染物を分解する。

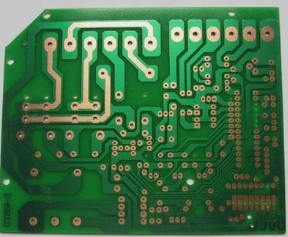

図 pcb基板

三、組み合わせ洗浄

現代の基板洗浄機は、より高い洗浄効率と表面完全性を達成するために、例えば、メガ音波洗浄と化学溶液との結合などの物理的および化学的方法を組み合わせている。

基板タイプ(シリコンシート、ガラス基板、フレキシブル基板など)と応用シーンによって、基板洗浄機は以下のように分類できる。

モノリシック基板洗浄クリーナー

半導体ウエハなどの高精度基板のシート毎洗浄に適しており、洗浄精度が高く、小ロット生産に適していることが特徴である。一般的な設備は回転式スプレーまたは浸漬式洗浄を採用している。

バッチ洗浄機

複数枚の基板同時洗浄に対して、TFT-LCDや光起電力産業のガラス基板洗浄などの大規模生産に適している。このような装置には通常、マルチタンク洗浄システムと自動搬送装置が装備されている。

かんしきせんじょうき

プラズマ、レーザー、紫外光などの技術を採用し、液体洗浄剤を必要とせず、水分に敏感な基板やプロセスに適している。

オンライン洗浄システム

生産ラインに集積し、他のプロセス設備とシームレスに接続し、高スループット生産環境に適している。

基板洗浄クリーナーは以下の分野に広く応用されている。

半導体製造:ウエハ洗浄に使用し、トランジスタとその他の微細構造の性能を確保する。

表示パネルの生産:例えばOLED、LCDパネルのガラス基板洗浄、表示品質を保証する。

太陽電池産業:シリコンシートを洗浄して太陽電池の変換効率を高める。

光学部品の製造:例えばレンズ、レンズの表面洗浄、光学性能を確保する。

フレキシブル電子:フレキシブル基板を洗浄し、ウェアラブルデバイスとフレキシブルディスプレイの需要を満たす。

図 基板洗浄クリーナー

基板の洗浄にはまだいくつかの問題があります。デバイスサイズがナノスケールに縮小するにつれて、サブミクロン粒子の除去が課題となっている。解決策には、メガ音波周波数の最適化と新しい洗浄液処方の開発が含まれる。従来の湿式洗浄は大量の化学試薬と水資源を使用し、廃液処理問題を発生させた。乾式洗浄とリサイクルシステムは徐々に発展傾向にある。高エネルギー洗浄は基板表面を損傷する可能性があり、洗浄パラメータを正確に制御し、非接触洗浄技術を採用することによって解決する必要がある。